一、概述

由于纖維增強(qiáng)復(fù)合材料中纖維是主要的承載體,基體樹脂僅為應(yīng)力的傳遞者,纖維在復(fù)合材料中的取向、排布的規(guī)律性、纖維含量對(duì)復(fù)合材料的強(qiáng)度和剛度的充分發(fā)揮起著至關(guān)重要的作用。一般而言,纖維含量越高,其增強(qiáng)效果越大;纖維排列次序性越強(qiáng),增強(qiáng)效果越明顯。

由于纖維增強(qiáng)復(fù)合材料的強(qiáng)度和剛度與纖維取向密切相關(guān),在實(shí)際應(yīng)用中,只有纖維隨產(chǎn)品受力的主應(yīng)力方向取向時(shí),材料的強(qiáng)度和剛度才能充分發(fā)揮。為了達(dá)到這一目的,充分了解產(chǎn)品的應(yīng)力分布,特別是主應(yīng)力的方向和大小,以及如何根據(jù)主應(yīng)力的方向和大小來合理的安排纖維的取向和數(shù)量是不可缺少的兩個(gè)因素。

二、工藝簡介

定向鋪設(shè)模壓工藝一般分為三個(gè)階段:

1.制品的應(yīng)力分析

該階段是首先充分了解制品的結(jié)構(gòu)、實(shí)際使用狀態(tài)并進(jìn)行受力分析,分析制品各個(gè)部位的受力狀態(tài)、主應(yīng)力方向、數(shù)量和大小,從而確定制品各個(gè)部位需要配置的增強(qiáng)材料的鋪設(shè)方向及理論密度。

2.定向鋪設(shè)工藝過程

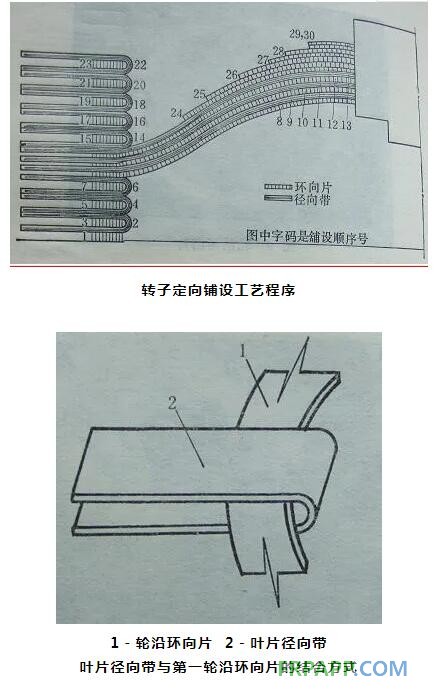

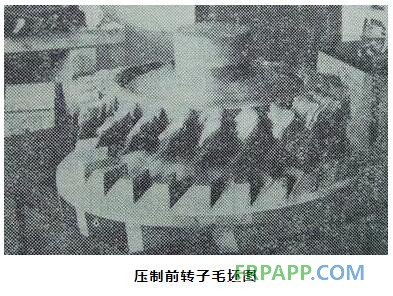

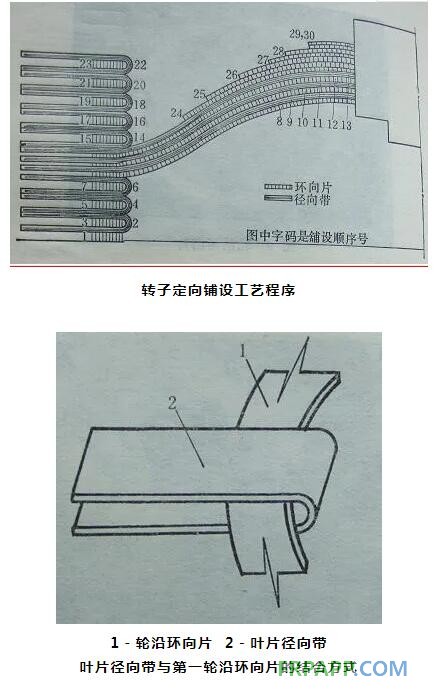

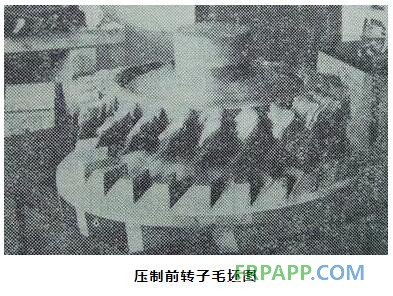

本階段是如何在工藝上達(dá)到制品的各個(gè)部位配置的增強(qiáng)材料的鋪設(shè)方向和理論密度與應(yīng)力分析所要求的一致。為此,通常采用的辦法是:首先根據(jù)制品的受力狀態(tài),設(shè)計(jì)多種預(yù)浸漬定向鋪設(shè)制品,然后按照一定的程序要求鋪放,最后經(jīng)過適當(dāng)?shù)恼{(diào)整,即成壓制的毛坯。預(yù)浸漬制品的優(yōu)點(diǎn):

(1)纖維均勻直線排列,能充分發(fā)揮纖維的強(qiáng)度和剛度;

(2)纖維含量、樹脂含量準(zhǔn)確的定量及纖維準(zhǔn)確的定向排布可以預(yù)測(cè)產(chǎn)品的各向性能及在應(yīng)力條件下的可信度,提高產(chǎn)品的性能;

(3)在工藝上可以使預(yù)浸漬材料的制備與鋪設(shè)成型分為兩套系統(tǒng),便于過程控制。

3.制品的壓制成型

本階段是將定向鋪設(shè)制品毛坯放入金屬模具中,按照一定的要求在高溫、高壓下成型制品。定向鋪設(shè)模壓成型與一般短纖維模壓成型具有基本相同的工藝。其主要區(qū)別在于:

(1)定向鋪設(shè)模壓制品的壓縮比小,因此模具不需要做很大的裝料腔;

(2)壓制時(shí)所加的成型壓力僅用于壓緊制品和驅(qū)除揮發(fā)物及其僅使物料產(chǎn)生局部位移,實(shí)現(xiàn)小范圍的尺寸調(diào)節(jié),而無需克服物料的內(nèi)摩擦,因此成型壓力可以降低;

(3)由于成型壓力低,模具材料的要求可以稍低,模具結(jié)構(gòu)可相應(yīng)簡單一些。

三、制品的力學(xué)性能

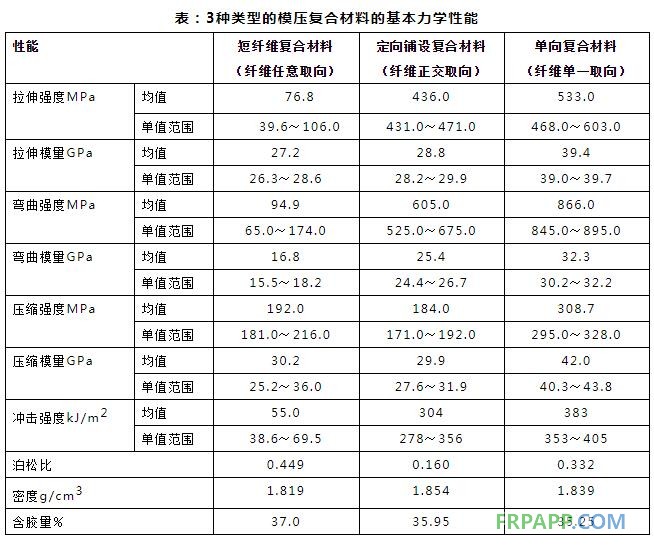

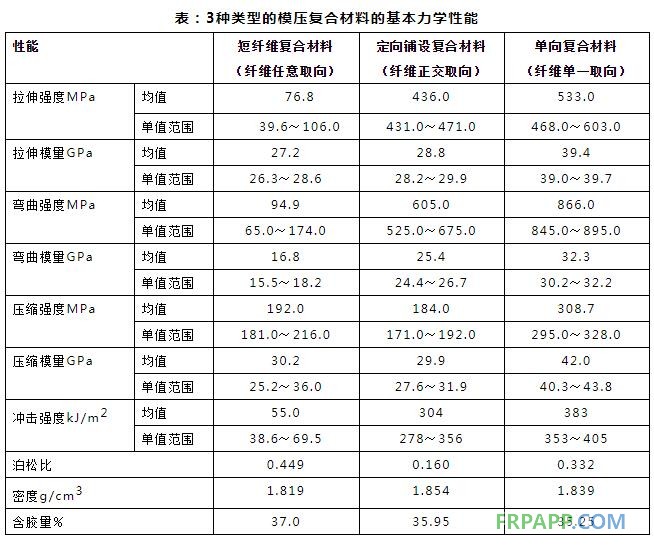

在定向鋪設(shè)模壓成型工藝中,若按照纖維的取向可以分為短纖維模壓成型、定向鋪設(shè)模壓成型和單向纖維模壓成型。表43.37對(duì)此三種工藝制備的復(fù)合材料的力學(xué)性能進(jìn)行了分析。

備注:

(1)選用材料:

纖維:高強(qiáng)紗15mm~20mm

樹脂:酚醛改性環(huán)氧樹脂(環(huán)氧/酚醛=6/4)

定向鋪設(shè)中:縱向纖維密度為32根/片.mm寬,橫向纖維密度為4.8根/片.mm寬。鋪設(shè)層數(shù)=縱向:橫向=6:3

單向鋪設(shè)纖維密度為為32根/片.mm寬

(2)模壓工藝:

裝模溫度:80~90℃;加壓時(shí)機(jī):105℃;成型壓力:50MPa;升溫速度:30℃/h;成型溫度170℃~180℃;保溫時(shí)間:4~6min/mm;脫模溫度:小于60℃

四、定向鋪設(shè)模壓成型工藝典型應(yīng)用-送風(fēng)器轉(zhuǎn)子成型技術(shù)

定向鋪設(shè)模壓工藝的典型應(yīng)用是送風(fēng)器轉(zhuǎn)子。送風(fēng)器轉(zhuǎn)子產(chǎn)品照片如圖所示:

1.送風(fēng)器轉(zhuǎn)子使用的原材料

樹脂:634#環(huán)氧:616#酚醛=6:4(重量比)

玻璃纖維:40支/20股4114 無堿無捻粗紗

配比:樹脂:纖維=40:60

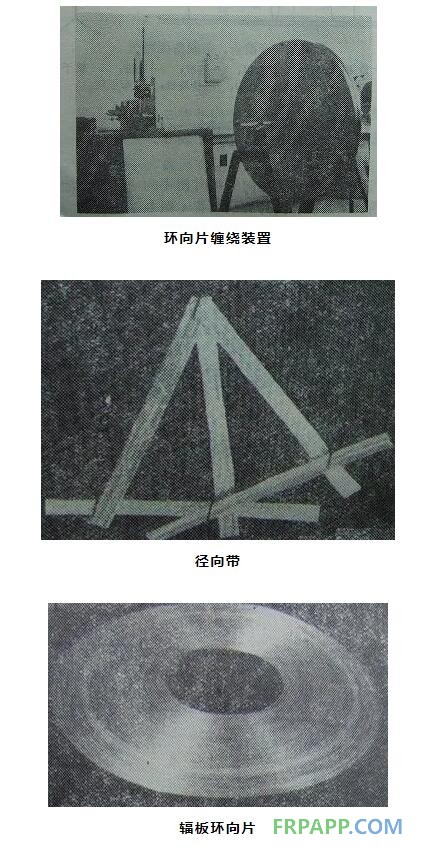

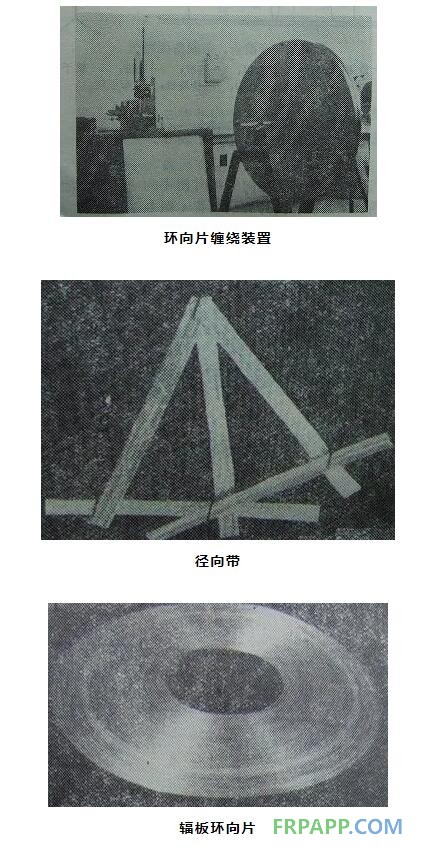

按照此種比例制備設(shè)計(jì)要求的預(yù)浸漬條、帶及環(huán)向板。預(yù)浸漬條、帶的浸漬制度及質(zhì)量指標(biāo)見表。環(huán)向板是轉(zhuǎn)子鋪設(shè)環(huán)向纖維時(shí)使用的一種預(yù)浸漬制品。它是用預(yù)浸漬條在環(huán)向片纏繞裝置上,采用干法纏繞工藝制備而成。制備的預(yù)浸漬條、帶和環(huán)向片如圖:

1.送風(fēng)器轉(zhuǎn)子使用的原材料

樹脂:634#環(huán)氧:616#酚醛=6:4(重量比)

玻璃纖維:40支/20股4114 無堿無捻粗紗

配比:樹脂:纖維=40:60

按照此種比例制備設(shè)計(jì)要求的預(yù)浸漬條、帶及環(huán)向板。預(yù)浸漬條、帶的浸漬制度及質(zhì)量指標(biāo)見表。環(huán)向板是轉(zhuǎn)子鋪設(shè)環(huán)向纖維時(shí)使用的一種預(yù)浸漬制品。它是用預(yù)浸漬條在環(huán)向片纏繞裝置上,采用干法纏繞工藝制備而成。制備的預(yù)浸漬條、帶和環(huán)向片如圖:

3.轉(zhuǎn)子壓制工藝

轉(zhuǎn)子壓制的主要工藝參數(shù):

裝模溫度:80~90℃

加壓時(shí)機(jī):105℃(約50min)

成型壓力:12MPa

升溫速度:30℃/h

成型溫度:170~180℃

保溫時(shí)間:4~6min/mm

脫模溫度:<60℃

魯ICP備2021047099號(hào)

魯ICP備2021047099號(hào)