連續(xù)纖維增強(qiáng)熱塑性復(fù)合材料性能優(yōu)異,作為主承力或次承力結(jié)構(gòu)件具有輕質(zhì)高強(qiáng)、可設(shè)計(jì)性、抗疲勞性以及結(jié)構(gòu)功能一體化的特性,在航空航天、軌道交通、汽車等領(lǐng)域具有很大的應(yīng)用潛力。

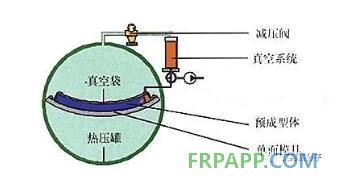

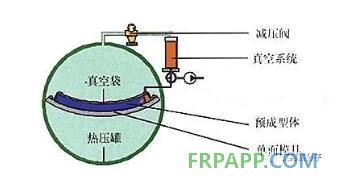

圖 熱壓罐成型工藝示意圖

而復(fù)合材料由原材料轉(zhuǎn)化為結(jié)構(gòu)件的關(guān)鍵工藝步驟就是成型工藝,連續(xù)纖維增強(qiáng)熱塑性復(fù)合材料結(jié)構(gòu)件成型工藝根據(jù)原材料的狀態(tài)可以分為液體成型工藝、熱塑性預(yù)浸料成型工藝和纖維混雜工藝。

其中,液體成型工藝主要包括熱塑性基體樹脂傳遞模塑( T-RTM) 工藝、原位拉擠工藝等;而熱塑性預(yù)浸料成型工藝則包括熱壓罐工藝、模壓工藝、纏繞工藝等;纖維混雜工藝是制備與增強(qiáng)纖維直徑相當(dāng)?shù)臉渲w維,然后使兩種纖維混雜成一種復(fù)合紗,最終模壓制備成品。

01、模壓工藝

模壓成型是將熱塑性預(yù)浸料裁剪鋪疊后,放入模具中升溫加熱,待升溫至成型溫度后,通過壓機(jī)對(duì)預(yù)浸料鋪層進(jìn)行加壓,固化得到最終滿足要求的制品。

對(duì)于一些復(fù)雜的特征、安裝位及加強(qiáng)筋,使用模壓成型很難實(shí)現(xiàn),因此市場(chǎng)上出現(xiàn)模壓結(jié)合注塑的成型工藝,如ENGEL的Organomelt工藝、克勞斯瑪菲的FiberForm工藝。

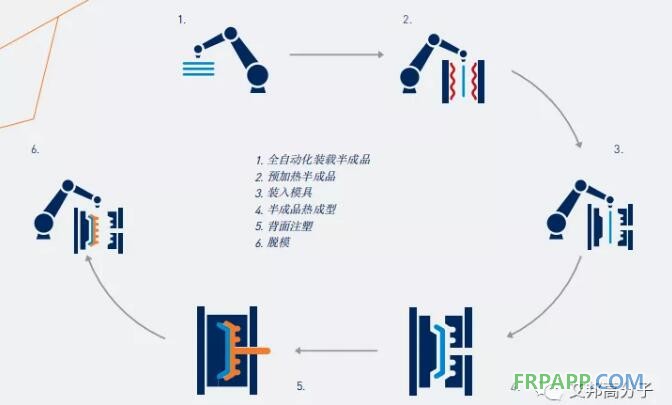

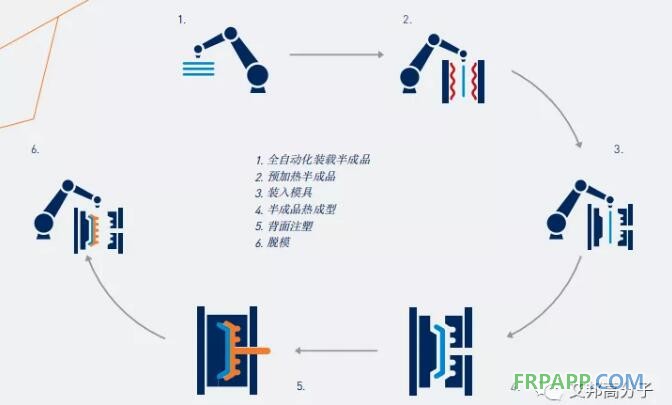

克勞斯瑪菲的FiberForm工藝——復(fù)合片材和單向板熱成型和背面注塑工藝相結(jié)合,實(shí)現(xiàn)高度的功能集成,可應(yīng)用于座椅托架和靠背、儀表板支架、車門模塊、側(cè)面防撞保護(hù)裝置、蓄電池支架等部件。2018 年克勞斯瑪菲在美國(guó)奧蘭多塑料展上,首次公開展示了該設(shè)備和技術(shù)。

圖 FiberForm工藝流程,圖源克勞斯瑪菲

02、拉擠工藝

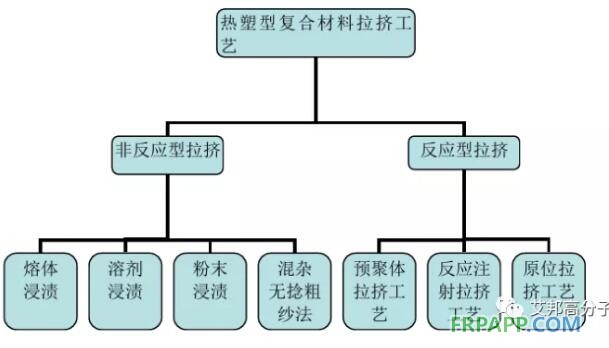

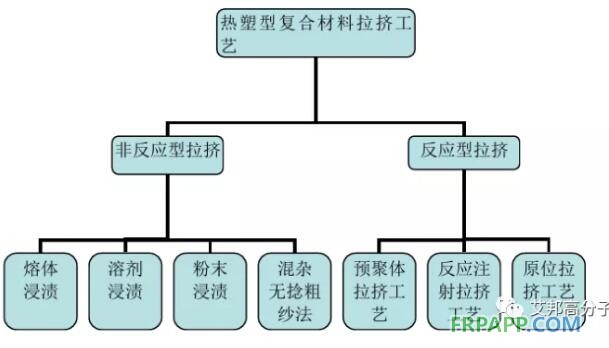

拉擠成型工藝是將浸漬樹脂膠液的連續(xù)纖維束、帶或布等,在牽引力的作用下,通過擠壓模具成型、固化,連續(xù)不斷地生產(chǎn)長(zhǎng)度不限的型材。熱塑性復(fù)合材料拉擠工藝,根據(jù)預(yù)浸技術(shù)可分為非反應(yīng)拉擠成型和反應(yīng)拉擠成型兩大類。

圖 兩類熱塑性復(fù)合材料拉擠成型工藝示意圖

法國(guó)CQFD 公司開發(fā)了原位拉擠工藝,即纖維紗或織物在外力牽引下,浸潤(rùn)己內(nèi)酰胺單體和引發(fā)劑后,在定型模具內(nèi)成型和加熱聚合,最終制成產(chǎn)品。該工藝成型的制品的纖維體積分?jǐn)?shù)可以達(dá)到70%,纖維方向上拉伸模量可以達(dá)到60 GPa( 增強(qiáng)纖維為玻璃纖維) ,具有優(yōu)良的比強(qiáng)度和比模量。

這一工藝應(yīng)用于法國(guó)CQFD 公司與彼歐公司、現(xiàn)代汽車一同開發(fā)的熱塑性復(fù)合材料防撞梁,其主體成型采用原位拉擠工藝,材質(zhì)為連續(xù)玻璃纖維增強(qiáng)PA6( 商品名為C-SHOCK®) ,隨后通過包覆注塑工藝,引入防撞梁的安裝點(diǎn),整個(gè)方案相比金屬方案減重43%( 3.7 kg) 。

圖 采用原位拉擠工藝的前保險(xiǎn)杠防撞梁

03、纏繞成型

纏繞成型工藝是先將浸漬樹脂的連續(xù)纖維預(yù)熱, 并纏繞到芯模上, 在纏繞的過程中持續(xù)加熱, 再通過施加壓力使預(yù)浸料熔接為一體,逐層粘合,冷卻后得到相應(yīng)構(gòu)件制品。熱塑性復(fù)合材料的纏繞成型可以采用預(yù)浸纖維或者預(yù)浸帶進(jìn)行。

圖 預(yù)浸帶纏繞成型

04、T-RTM工藝

傳遞模塑( RTM) 工藝在連續(xù)纖維增強(qiáng)熱固性復(fù)合材料的制備中應(yīng)用廣泛;熱固性樹脂在未固化前,黏度較低,可以很容易地進(jìn)入纖維間隙并浸潤(rùn)纖維。而熱塑性聚合物由于黏度大,很難實(shí)現(xiàn)RTM 工藝。

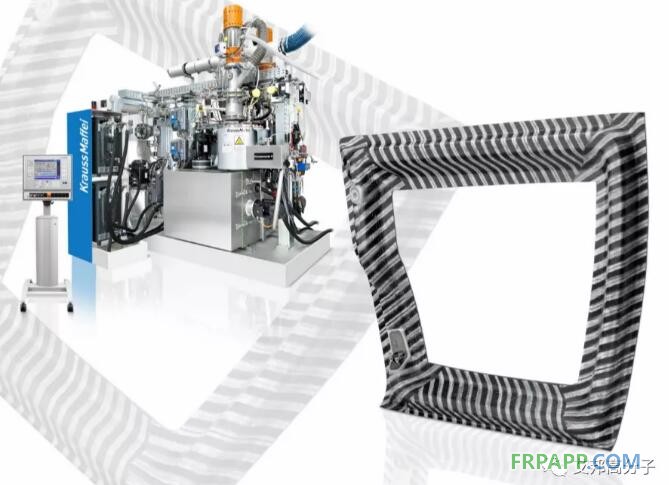

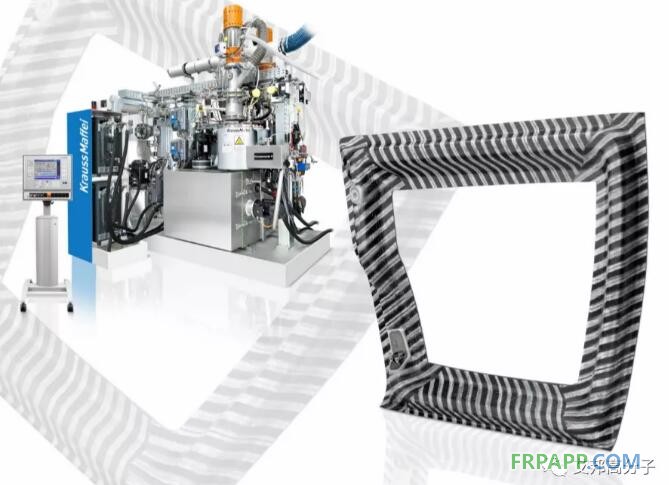

克勞斯瑪菲開創(chuàng)性地使用聚合物單體注入模具,讓單體在模具內(nèi)聚合,實(shí)現(xiàn)了熱塑性的RTM 工藝——T-RTM工藝。T-RTM工藝的原理是把浸有ε-己內(nèi)酰胺活性混合物的半成型織物預(yù)成型,直接在模具中聚合熟化成尼龍-6。

在2016 K 展上,克勞斯瑪菲首次展示了使用 T-RTM 工藝成型的Roding Roadster R1跑車的車頂外殼框架。值得注意的是: 該部件同時(shí)使用了玻璃纖維( 白色) 和碳纖維作為增強(qiáng)材料,并在模具中一體裝配了金屬嵌件。

圖 Roding Roadster R1跑車的車頂外殼框架 圖片來自KraussMaffei官網(wǎng)

05、熱壓罐工藝

熱壓罐成型是將單層預(yù)浸料按預(yù)定方向鋪疊成的復(fù)合材料坯料放在熱壓罐內(nèi),在一定溫度和壓力下完成固化過程。熱壓罐是一種能承受和調(diào)控一定溫度、壓力范圍的專用壓力容器。坯料被鋪放在附有脫模劑的模具表面,然后依次用多孔防粘布(膜)、吸膠氈、透氣氈覆蓋,并密封于真空袋內(nèi),再放入熱壓罐中。

加溫固化前先將袋抽真空,除去空氣和揮發(fā)物,然后按不同樹脂的固化制度升溫、加壓、固化。固化制度的制定與執(zhí)行是保證熱壓罐成型制件質(zhì)量的關(guān)鍵。該種成型工藝適用于制造飛機(jī)艙門、整流罩、機(jī)載雷達(dá)罩,支架、機(jī)翼、尾翼等產(chǎn)品。

圖 熱壓罐成型工藝示意圖

06、其他

除了上述工藝外,連續(xù)纖維增強(qiáng)熱塑性聚合物基高性能復(fù)合材料還可以利用復(fù)合浸漬-熔融沉積的3D打印工藝實(shí)現(xiàn)高性能復(fù)雜結(jié)構(gòu)復(fù)合材料構(gòu)件的低成本一體化快速制造。

魯ICP備2021047099號(hào)

魯ICP備2021047099號(hào)