一、前言

環(huán)氧樹脂膠粘劑是以環(huán)氧樹脂為主體配制而成的。樹脂大分子末端有環(huán)氧基,鏈間有羥基和醚鍵.并在固化過程中還會繼續(xù)產(chǎn)生羥基和醚鍵,結(jié)構(gòu)中含有苯環(huán)和雜環(huán)。這些結(jié)構(gòu)決定了環(huán)氧樹脂膠粘劑具有如下一些特點(diǎn):

(1)粘接力大,粘接強(qiáng)度高;

(2)收縮率小,尺寸穩(wěn)定。環(huán)氧樹脂膠在固化時幾乎不放出低分子產(chǎn)物.線膨脹系數(shù)受溫度影響小,因此,粘接件的尺寸穩(wěn)定性好。

(3)電性能優(yōu)良,耐介質(zhì)好。環(huán)氧樹脂膠的固化產(chǎn)物具有優(yōu)異的電絕緣性能,體積電阻率為1013—1016Ω.cm.介電強(qiáng)度為30—50KV.Mm-1環(huán)氧樹脂分子中含有醚鍵,且分子鏈間排列緊密,交聯(lián)密度又大,故有良好的耐溶劑、耐油、耐酸、耐堿、耐水等性能,特別是耐堿性強(qiáng)。

(4)易于改性,用途廣泛。環(huán)氧樹脂與很多的橡膠(彈性體)及熱塑性樹脂相溶性好,甚至發(fā)生化學(xué)反應(yīng);與填料分散性好,可在很大范圍內(nèi)改變環(huán)氧樹脂膠的性能。

(5)工藝性好,使用方便。

(6)毒性較低,危害性小。

(7)韌性不佳,脆性較大。樹脂中含有很多的苯環(huán)和雜環(huán),分子鏈柔性小,加之固化后的交聯(lián)結(jié)構(gòu)不宜變形.未增韌的環(huán)氧樹脂膠韌性不好.脆性較大,剝離強(qiáng)度很低,不耐沖擊振動。

由此可見,環(huán)氧樹脂具有良好的綜合力學(xué)性能,特別是高度的粘合力、很小的收縮率、很好的穩(wěn)定性、優(yōu)異的電絕緣性能,作為粘合劑、復(fù)合材料基質(zhì)、粉末涂料等制品提供了物質(zhì)基礎(chǔ)。

三、環(huán)氧樹脂的增韌研究

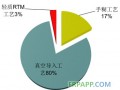

過去,人們對環(huán)氧樹脂的改性一直局限于橡膠方面,如端羧基丁腈橡膠、端羥基丁腈橡膠、聚硫橡膠等。近年來,對環(huán)氧樹脂的改性不斷深入,改性方法日新月異,如互穿網(wǎng)絡(luò)法、化學(xué)共聚法等,尤其是液晶增韌法和納米粒子增韌法更是近年來研究的熱點(diǎn)。歸納起來增韌途徑主要有四種:1)在環(huán)氧基體中加入橡膠彈性體、熱塑性樹脂或液晶聚合物等分散相來增韌。2)用熱固性樹脂連續(xù)貫穿于環(huán)氧樹脂網(wǎng)絡(luò)中形成互穿、半互穿網(wǎng)絡(luò)結(jié)構(gòu)來增韌。3)用含有“柔性鏈段”的固化劑固化環(huán)氧,在交聯(lián)網(wǎng)絡(luò)中引入柔性鏈段。提高網(wǎng)鏈分子的柔順性。達(dá)到增韌的目的。4)剛性粒子與納米粒子增韌。

1、橡膠彈性體增韌

橡膠彈性體通過其活性端基(如羧基、羥基、氨基)與環(huán)氧樹脂中的活性基團(tuán)(如環(huán)氧基、羥基等)反應(yīng)形成嵌段;正確控制反應(yīng)性橡膠在環(huán)氧樹脂體系中的相分離過程是增韌成功的關(guān)鍵。

1.1液體羧基丁腈橡膠增韌

在活性端基液體橡膠增韌劑中,研究較早較多的是CTBN。在CTBN/EP體系中,當(dāng)CTBN的質(zhì)量分?jǐn)?shù)為l0%時,固化物的斷裂韌性(Kc)為2.34MN-m,比未改性的環(huán)氧樹脂增加了270%。影響CTBN增韌效果的主要因素有CTBN中丙烯腈含量.CTBN的分子質(zhì)量、添加量,固化劑,固化溫度,環(huán)氧基體平均網(wǎng)鏈長度及官能團(tuán)數(shù)目等。CTBN對常溫固化體系增韌效果較差。采用交聯(lián)橡膠粒子改性環(huán)氧樹脂,橡膠用量為5%一l0%。便可達(dá)到剪切強(qiáng)度和剝離強(qiáng)度的平衡,即使在常溫下快速固化,也具有很高的剝離強(qiáng)度?沖擊強(qiáng)度和很好的粘接耐久性.可用作粘接油面鋼板的結(jié)構(gòu)膠粘劑。

液體羧基丁腈橡膠無論是無規(guī)羧基液體丁腈橡膠(CBN),還是端羧基液體丁腈橡膠(CTBN),在高溫及催化劑存在下,都能與環(huán)氧基反應(yīng),而把橡膠柔性鏈段引入環(huán)氧樹脂交聯(lián)結(jié)構(gòu)中,起到增韌作用。其中以端羧基液體丁腈橡膠對環(huán)氧樹脂的增韌效果最好。它能與環(huán)氧樹脂混溶,在固化過程中形成環(huán)氧樹脂為連續(xù)相,丁腈橡膠為粒子狀分散相的兩相體系,即所謂的“海島”式兩相結(jié)構(gòu).獲得了顯著的增韌效果。CTBN帶有可與環(huán)氧基發(fā)生化學(xué)反應(yīng)的官能團(tuán),因此在兩相界面上存在化學(xué)鍵結(jié)合的強(qiáng)相互作用,使環(huán)氧樹脂的韌性成倍提高。

以液體羧基丁腈橡膠改性環(huán)氧樹脂。通常先與環(huán)氧樹脂進(jìn)行預(yù)反應(yīng),以三苯基膦為催化劑.在100-150℃下反應(yīng)1~2h。形成兩端有雙酚A環(huán)氧樹脂鏈節(jié)單元的嵌段或共聚物,再與固化劑形成膠粘劑。活性端基液體橡膠增韌環(huán)氧樹脂雖然是一條可行的改性途徑,但價格比較昂貴,目前主要在軍事工業(yè)上應(yīng)用,在民用領(lǐng)域還未規(guī)?;褂谩6肆u基丁腈橡膠(HTBN)液體橡膠價格相對便宜.與環(huán)氧樹脂相容性好,增韌效果與CTBN相當(dāng).通過進(jìn)一步改進(jìn)性能,可望在環(huán)氧樹脂改性中發(fā)揮重要作用。端羧基丁腈橡膠(CTBN)能使環(huán)氧樹脂顯著提高斷裂韌性。通過調(diào)節(jié)橡膠和環(huán)氧樹脂的熔解度參數(shù),控制凝膠化過程中相分離形成的海島結(jié)構(gòu).以分散相存在的橡膠粒子中止裂紋、分枝裂紋、誘導(dǎo)剪切變形,從而提高環(huán)氧樹脂的斷裂韌性。目前用液體橡膠增韌環(huán)氧樹脂的研究有兩種趨勢。一種是繼續(xù)采用CTBN增韌環(huán)氧樹脂體系,重點(diǎn)放在增韌機(jī)理的深入探討;另一種是采用其它的合適的液體橡膠,如硅橡膠、聚丁二烯橡膠、端羧基聚醚、聚氨酯液體橡膠、聚硫橡膠、含氟彈性體、氯丁橡膠、丁腈橡膠、丙烯酸丁酯橡膠等。

1.2、氨基封端的改性硅橡膠增韌

硅橡膠具有較低的玻璃化轉(zhuǎn)變溫度、優(yōu)良的耐熱性和韌性,但直接用于增韌環(huán)氧樹脂效果不太理想,主要是由于環(huán)氧樹脂與硅橡膠的溶解度參數(shù)相差較大,硅橡膠難以在環(huán)氧樹脂中有效分散。

改性硅橡膠對環(huán)氧樹脂具有良好的增韌效果。在硅橡膠分子鏈上引入活性較強(qiáng)的端氨基.然后對環(huán)氧樹脂進(jìn)行改性,在環(huán)氧樹脂固化過程中,硅橡膠分子鏈上的端氨基可與環(huán)氧基團(tuán)發(fā)生化學(xué)反應(yīng).因此增進(jìn)了硅橡膠與環(huán)氧樹脂的相容性,達(dá)到增韌的目的。通過對增韌體的沖擊強(qiáng)度測試表明,每百份EP加入硅橡膠0—15份,增韌體的沖擊強(qiáng)度隨著改性硅橡膠的加入量升高而明顯增大。加入量超過15份后,沖擊強(qiáng)度增勢緩慢。

為了提高硅氧烷與環(huán)氧樹脂的相容性.加入硅氧烷一環(huán)氧基嵌段共聚物,可使硅氧烷均勻、穩(wěn)定地分散在環(huán)氧基體中。采用芳香硅氧烷嵌段共聚物作為相容劑可提高EP的韌性,改性環(huán)氧體系的斷裂韌性最大值為未改性環(huán)氧體系的2倍。人們利用硅氧烷一環(huán)氧化合物的嵌段共聚物與環(huán)氧樹脂共混,使得硅樹脂均勻分散于環(huán)氧樹脂基體中.促進(jìn)相互間滲透,當(dāng)分散相粒徑小于0.1p,m時,環(huán)氧樹脂沖擊強(qiáng)度提高了l.5倍。

含羥基的線型聚有機(jī)硅氧烷,與環(huán)氧樹脂在160℃進(jìn)行預(yù)反應(yīng),生成嵌段共聚物,再加入固化劑交聯(lián)固化。在環(huán)氧樹脂與有機(jī)硅樹脂的混合物中.加入氨基硅烷偶聯(lián)劑,如KH一550、ND一42等,使氨基和烷氧基與環(huán)氧樹脂的環(huán)氧基和聚硅氧烷的羥基反應(yīng)生成了嵌段共聚物,提高了二者的相容性。有機(jī)硅改性環(huán)氧樹脂膠粘劑具有很高的耐熱性、耐水性和耐老化性。由聚硫橡膠改性環(huán)氧溶液為成膜物質(zhì),加入金屬氧化物填料,添加有機(jī)胺固化劑所組成的雙組分涂料。該涂料對金屬、非金屬的附著力強(qiáng)(對鋼鐵附著力為3-4MPa,對混凝土附著力為4~5MPa)、涂膜堅(jiān)硬、光滑、豐滿,不吸附污濁和藻類,具有韌性好、高彈性、耐候、耐霉菌、耐磨、耐酸堿和耐多種溶劑等特點(diǎn)。

1.3、核殼結(jié)構(gòu)聚合物增韌

核一殼聚合物是一種具有獨(dú)特結(jié)構(gòu)的聚合物復(fù)合粒子,一般采用分步乳液聚合制得。其核為橡膠,賦予制品拉伸性能,殼為具有較高玻璃化溫度的塑料,主要功能是使微粒相互隔離。促進(jìn)在基體中的分散及增加與基體樹脂間的相互作用。

核殼結(jié)構(gòu)聚合物fCore—Shell Latex Polymer.CSLP)粒子的內(nèi)部和外部分別富集不同成分.顯示出特殊的雙層或者多層結(jié)構(gòu),核與殼分別具有不同功能,通過控制粒子尺寸及CSLP組成改性環(huán)氧樹脂,可以獲得顯著增韌效果。與傳統(tǒng)橡膠增韌方法相比,不容性的CSLP與環(huán)氧樹脂共混,在取得好的效果同時T9基本保持不變,而利用相容性的CSLP則可獲得更好的結(jié)果。用核殼聚合物改性環(huán)氧樹脂粘合劑能減少內(nèi)應(yīng)力,提高粘結(jié)強(qiáng)度和沖擊性。如在環(huán)氧樹脂中分別加入聚丙烯酸丁酯橡膠粒子和PBA/PMMA(聚丙烯酯丁酯/聚甲基丙烯酸甲酯)核殼膠粒,以雙氰胺為固化劑所得固化物的結(jié)構(gòu)形態(tài)和性能。結(jié)果表明,用丙烯酸橡膠粒子可提高環(huán)氧樹脂的斷裂韌性,但遠(yuǎn)遠(yuǎn)低于核殼粒子(PBA/PMMA)的增韌效果;在環(huán)氧樹脂固化過程中,由于PMMA與環(huán)氧樹脂的相容性好.環(huán)氧樹脂滲入殼的表層與膠粒發(fā)生鍵合,圍繞核殼粒子的環(huán)氧基體由于塑性變形,能量吸收水平增加,斷裂韌性大幅度提高。

加入30份PnBA/PMMA核殼結(jié)構(gòu)增韌劑后,環(huán)氧樹脂的沖擊強(qiáng)度有顯著提高,斷裂方式由脆性斷裂轉(zhuǎn)為韌性斷裂。對于酸酐固化體系.沖擊強(qiáng)度提高約32倍,超過ABS等工程塑料,對于Moca固化體系,沖擊強(qiáng)度提高近7倍。對比就地聚合PBA—P(BA—IG)0.2一l p。m的橡膠粒子分散體以及用晶種乳液聚合制成的PBA/PMMA,P(BA—IG)/P

(MMA—IG)橡膠粒子分散體分別在環(huán)氧樹脂體系中的內(nèi)應(yīng)力減低效果。發(fā)現(xiàn)前者固化產(chǎn)物T9下降了,而后者T9完全沒有影響。SEM觀察,前者形成了IPN結(jié)構(gòu),而后者僅僅是粒子界面附近形成IPN.同時后者制成的粘合劑的性能有了明顯的提高。就地聚合獲得的第一代丙烯酸橡膠粒子其核殼結(jié)構(gòu)基本上是均一的,它們作為結(jié)構(gòu)膠,其剝離強(qiáng)度、沖擊性能還不很好。晶種核殼聚丙烯酸橡膠粒子是第二代產(chǎn)品,其薄殼部分具有絮凝性.核部分擔(dān)負(fù)著增強(qiáng)韌性作用。研究中發(fā)現(xiàn),后者環(huán)氧樹脂固化后核部分的丙烯酸橡膠粒子呈微分散型,因此抗沖擊性、剝離強(qiáng)度較高。

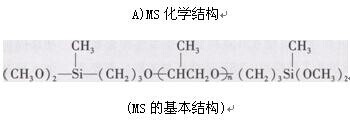

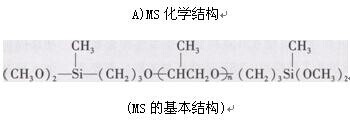

1.4、端硅烷基聚醚增韌

為了制得既具有高粘接強(qiáng)度又兼?zhèn)淇箘冸x、防震動、耐疲勞,在室溫下又可固化的膠粘劑.選擇合適的端硅烷基聚醚母體樹脂與環(huán)氧樹脂相互配合配制出無溶劑反應(yīng)型液體彈性膠粘劑。端硅烷基聚醚主鏈結(jié)構(gòu)屬大分子純醚鏈結(jié)構(gòu),因而其具有良好的柔曲性,高延伸性和耐水解性,其粘度明顯降低.因此所制得的密封膠可不用溶劑.不用或少用增塑劑即獲得良好的工藝操作性,所帶的烷氧基甲硅烷基團(tuán)與空氣中的濕氣接觸后通過水解一縮合反應(yīng)形成Si—O—Si鍵,賦予體系耐侯、耐水、耐老化和耐久的優(yōu)良性能。

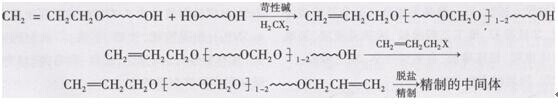

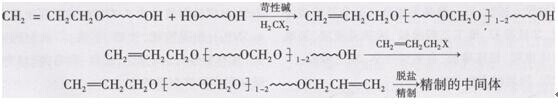

B)合成路線

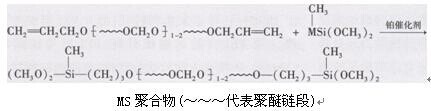

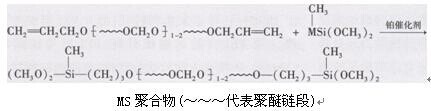

第一步:以烯丙基聚醚為原料。以二氯甲烷為擴(kuò)鏈劑在苛性堿催化劑存在下,通過擴(kuò)鏈反應(yīng)制得烯丙基封端的聚醚中間體。

第二步:精制的中間體進(jìn)行端硅烷基化反應(yīng).制得端硅烷基聚醚。立即在Pt Cat,使中間體與甲基二甲氧基硅烷進(jìn)行硅氫加成反應(yīng),制得MS聚合物。

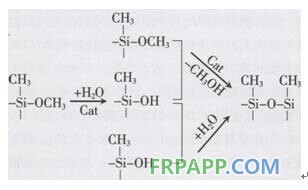

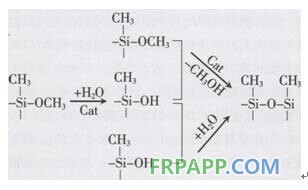

C)固化機(jī)理

MS聚合物的固化機(jī)理根據(jù)硅氧烷基固化有機(jī)硅的機(jī)理。發(fā)生兩部反應(yīng):硅烷基團(tuán)的水解.然后發(fā)生縮合反應(yīng),有機(jī)錫可催化固化。

在化合物中MS一聚合物的交聯(lián)反應(yīng)速度取決于以下兩個因素:空氣的濕度和工作環(huán)境的溫度適宜。成膜速度和完全固化速度隨溫度升高而加快,在低溫及低相對濕度的冬季。固化反應(yīng)速度也就減慢。MS與環(huán)氧樹脂配合,可形成高性能膠粘劑。用于不同基材的彈性粘接。

在端硅烷基聚醚一環(huán)氧型膠粘劑體系中,液體雙酚A二縮水甘油醚(液體雙酚A環(huán)氧樹脂)主要是對端硅烷基聚醚橡膠母體起補(bǔ)強(qiáng)作用。這種補(bǔ)強(qiáng)作用是通過以下途徑實(shí)現(xiàn)的。

(1)在硫化后的端硅烷基聚醚一環(huán)氧體系中,環(huán)氧樹脂的微粒子于MS聚合物母體獲得高效的補(bǔ)強(qiáng)作用。

(2)在膠粘劑體系中采用分子中含有NH2基的端硅烷基聚氧化丙烯,它有助于使橡膠母體與環(huán)氧樹脂通過Si一0一Si鍵和一NHCH2CHCH2一鍵交聯(lián)成為一個三維網(wǎng)絡(luò)整體。

(3)在體系中采用單氨基或雙氨基烷氧基硅烷,如N—B一氨乙基一r一氨丙基三甲氧基硅烷或-r一氨丙基三乙基硅烷等,也可以通過形成上述b中所述的良種化學(xué)鍵將橡膠母體和環(huán)氧樹脂橋聯(lián)成一個三維網(wǎng)絡(luò)結(jié)構(gòu)。

端硅烷基聚醚一環(huán)氧型膠粘劑的主要特性歸納如下:

(1)在無溶劑的情況下體系粘度低,流動性好.工藝操作性能優(yōu)良。

(2)在常溫下可于短期內(nèi)固化,表干時間短。具有良好的室溫硫化性能。硫化后產(chǎn)物不僅具有優(yōu)良的柔曲性和彈性,而且還具有很低的收縮率且無應(yīng)力集中現(xiàn)象。

(3)硬化成膜的彈性體呈橡膠態(tài).具有優(yōu)異的沖擊強(qiáng)度和剝離強(qiáng)度。體系的T型剝離強(qiáng)度一般情況下可在100~150N/25mm的范圍內(nèi),有的特用配方可高達(dá)200N/25mm以上。此外,體系的耐振動疲勞性能優(yōu)良。

(4)在一30—120℃的溫度范圍內(nèi),具有良好的強(qiáng)度保持性,即使在I CE時,其T型剝離強(qiáng)度仍保持20N/25mm,拉伸剪切強(qiáng)度仍為4MPa。

(5)強(qiáng)度性能對測試速度的依賴性小,或者說.強(qiáng)度性能的變化受測試速度的影響不敏感。

(6)膠粘劑對從金屬到塑料等廣闊被粘基材.即使不經(jīng)特殊的表面處理也能獲得良好的粘附性能。呈現(xiàn)出對基材具有良好的適應(yīng)性。

2、熱塑性工程塑料增韌

熱塑性樹脂增韌環(huán)氧樹脂的機(jī)理和橡膠增韌環(huán)氧樹脂的機(jī)理沒有實(shí)質(zhì)性差別,一般仍可用孔洞剪切屈服理論或顆粒撕裂吸收能量理論。但是從實(shí)驗(yàn)結(jié)果看,熱塑性樹脂增韌環(huán)氧樹脂時?;w對增韌效果影響較小,而分散相熱塑性樹脂顆粒對增韌的貢獻(xiàn)起著主導(dǎo)作用。一般發(fā)生橋聯(lián)約束效應(yīng)和裂紋釘錨效應(yīng)。

(1)橋聯(lián)約束效應(yīng)與彈性體不同,熱塑性樹脂常具有與環(huán)氧基體相當(dāng)?shù)膹椥阅A亢瓦h(yuǎn)大于基飾的斷裂伸長率,這使得橋聯(lián)在已開裂脆性環(huán)氧基體表面的延性熱塑性顆粒對裂紋擴(kuò)展起約束閉合作用。

(2)裂紋釘錨效應(yīng)顆粒橋聯(lián)不僅對裂紋前緣的整體推進(jìn)起約束限制作用,分布的橋聯(lián)力還對橋聯(lián)點(diǎn)處的裂紋起釘錨作用,從而使裂紋前緣呈波浪形的弓出狀。

用熱塑性樹脂與環(huán)氧樹脂形成高分子合金來增韌改型的研究工作,彌補(bǔ)了橡膠彈性體改性環(huán)氧樹脂的不足。熱塑性樹脂增韌環(huán)氧樹脂的研究始于20世紀(jì)80年代,使用較多的有聚醚砜(PESl、聚砜(PSD、聚酰亞胺(PEI)、聚醚醚酮(PEEK)、聚苯醚等熱塑性工程塑料。目前較新的成果有:用熱塑性樹脂混合物改性的環(huán)氧樹脂,改性劑用的是聚砜(Udel Pl700)和聚醚酰亞胺(Ultem l000)的混合物,改性后的環(huán)氧樹脂用新型芳香二胺固化后T9很高、吸水率降低、耐濕熱性能改善很大:用芳香族聚酯改性環(huán)氧樹脂,雙酚A型環(huán)氧樹脂Epikote828隨聚酯分子質(zhì)量的增大破壞韌性值在增大,但分子質(zhì)量大到一定程度反而會下降,聚1,4一丁二醇的分子質(zhì)量為1000時制得的聚酯,添加量僅5%就可使Epikote828體系的伸長率提高50%,拉伸強(qiáng)度提高25%;用不同胺封端的芳醚酮齊聚物增韌.隨著齊聚物量的增加斷裂能提高但玻璃化溫度下降,在交聯(lián)固化時相的分離是韌性提高的根源,這些樹脂的結(jié)構(gòu)取決于增韌劑的用量。

采用聚醚酰亞胺提高雙酚A二氰酸酯/酚醛環(huán)氧樹脂共混物的斷裂韌性。實(shí)驗(yàn)結(jié)果表明,聚醚酰亞胺是氰酸酯/酚醛環(huán)氧樹脂共混物的有效增韌劑,加入l5%的聚醚酰亞胺可使斷裂韌性提高到1.45MPa,彎曲強(qiáng)度也有所提高。用掃描電子顯微鏡和動態(tài)粘彈譜研究改性共混物的微觀結(jié)構(gòu)發(fā)現(xiàn)有雙連續(xù)結(jié)構(gòu),共混物的韌性和耐溶劑性主要與相行為有關(guān),固化工藝對含l0%聚醚酰亞胺的共混物的斷裂韌性和形態(tài)沒有明顯的作用。不同含量的聚酰亞胺醚(PEI)對TGDDM/DDS體系的增韌效果。PEI含量為15wt%時,樹脂的GIC高達(dá)0.54kJ/n7.比增韌前提高了約2倍。研究PEl含量對環(huán)氧和PEl兩相形態(tài)的影響時發(fā)現(xiàn),當(dāng)PEl含量小于l5wt%時.PEl以顆粒形式分散到環(huán)氧連續(xù)相中:PEl含量高于15wt%后,體系發(fā)生相轉(zhuǎn)變,部分PEI形成連續(xù)相,隨PEl含量的繼續(xù)升高,PEl變?yōu)檫B續(xù)相(30wt%),環(huán)氧變?yōu)轭w粒狀分散相,樹脂的韌性顯著提高。

將胺化聚碳酸酯(a—PC)和環(huán)氧樹脂fEPl以一定比例混合,加熱到l20~160℃后加入熔化的二氨基二苯基甲烷,制備固化的胺化聚碳酸酯增韌環(huán)氧樹脂。結(jié)果表明,EP與a—PC形成了網(wǎng)絡(luò)結(jié)構(gòu).且當(dāng)a—PC質(zhì)量分?jǐn)?shù)為10%時,試樣斷裂韌性最大.

雙馬來酰亞胺耐熱性能好,利用其改性環(huán)氧樹脂可以大大提高環(huán)氧樹脂高溫下的粘合強(qiáng)度。以雙馬來酰亞胺、環(huán)氧樹指、芳香二胺為原料制備出了新型的環(huán)氧樹脂增韌體系。該體系耐熱性好、粘合性能優(yōu)異,室溫下及200℃測其剪切強(qiáng)度(45#鋼/45#鋼)幾乎沒有變化,用加入烯丙基雙酚A的方法來增加環(huán)氧樹脂與BMI相容性。通過紅外光譜分析發(fā)現(xiàn)烯丙基雙酚A可與雙馬來酰亞胺發(fā)生接枝共聚反應(yīng),形成帶有環(huán)氧基團(tuán)的雙馬來酰亞胺樹脂,在加入固化劑時可與環(huán)氧樹脂發(fā)生固化交聯(lián),使體系中的兩相具有良好相容性。得到一種耐高溫的韌性環(huán)氧改性樹脂。以環(huán)氧樹脂為基礎(chǔ)合成了環(huán)氧雙馬來酰亞胺(EB)。該體系由功能性雙馬來酰亞胺與環(huán)氧樹脂反應(yīng)而成,固化則利用雙馬來酰亞胺的固化機(jī)理。該體系不僅具有環(huán)氧樹脂的粘接性好、固化收縮率低的特點(diǎn)。而且還具有類似雙馬來酰亞胺樹脂的高耐熱性。同時,該體系的沖擊性能也比雙馬來酰亞胺有了較大的提高。

聚酰胺酸(PAA)是聚酰亞胺(PI)的反應(yīng)中間體。與PI相比,PAA在低沸點(diǎn)溶劑中即可制得。PAA改性環(huán)氧樹脂體系與Pl改性體系相比較具有更加優(yōu)異的剝離性能。利用PAA改性環(huán)氧樹脂時,其自身相當(dāng)于環(huán)氧樹脂的固化劑,可以與環(huán)氧基團(tuán)形成類酯結(jié)構(gòu),同時,PAA本身又具有一定的活性.可以酰胺化形成Pl長鏈,使固化體系表現(xiàn)出高的粘結(jié)剪切強(qiáng)度和耐熱性能。在THF/CH30H混合溶劑中利用PMDA與ODA合成出PAA并成功地用作環(huán)氧樹脂的固化劑和改性劑。改性體系由于PAA與EP之間的協(xié)同作用而具有良好的綜合性能。同時該體系固化時低沸點(diǎn)溶劑易于揮發(fā),不會造成大的內(nèi)應(yīng)力。由于材料中的內(nèi)應(yīng)力通常是造成材料綜合性能下降的原因。他們采用兩階段固化工藝來充分排除固化體系中殘存的溶劑和氣泡以進(jìn)一步提高體系的綜合性能。

近些年,高強(qiáng)輕質(zhì)纖維增強(qiáng)復(fù)合材料在超低溫環(huán)境中逐漸使用,對環(huán)氧樹脂的超低溫性能研究也日益加強(qiáng)。在作為復(fù)合材料液氫貯箱的基體材料以及在超導(dǎo)領(lǐng)域中用作膠粘劑,浸漬料和纖維增強(qiáng)復(fù)合材料的基體材料等方面,我國的研究已取得一些進(jìn)展。純環(huán)氧樹脂具有很高的交聯(lián)密度,即使在常溫下也存在著質(zhì)脆、韌性低、抗沖擊性差等缺點(diǎn)。而作為復(fù)合材料的樹脂基體,一般都需要在很高的溫度下固化。在固化后冷卻過程中,由于熱收縮樹脂基體內(nèi)部會產(chǎn)生熱應(yīng)力,當(dāng)溫度從室溫降低至超低溫(-150℃以下)時,基體內(nèi)因熱收縮而產(chǎn)生的內(nèi)應(yīng)力將更加顯著,而一旦熱應(yīng)力超過樹脂本身的強(qiáng)度,就會導(dǎo)致樹脂基體的破壞。因此,提高韌性對環(huán)氧樹脂在超低溫下的使用至關(guān)重要。

目前提高環(huán)氧樹脂超低溫韌性的方法主要是使用柔性的脂肪族樹脂(如PPGE)和液體橡膠以及柔性固化劑(如POPDA)來增韌環(huán)氧樹脂。由于此類材料玻璃化轉(zhuǎn)變溫度較低,常溫下具有較大的自由體積,當(dāng)溫度降至超低溫時,樹脂體系會產(chǎn)生很大的熱收縮,導(dǎo)致較大的熱應(yīng)力,這限制了其在超低溫下的應(yīng)用。

目前一個重要的研究方向是,常溫下高性能熱塑性塑料與環(huán)氧樹脂的共混改性,可使共混體系同時兼具有兩者的優(yōu)越性能,即在保持熱固性樹脂高模量的同時,又兼具熱塑性塑料的高韌性。迄今為止,國內(nèi)外對熱塑性塑料能否在超低溫下增韌環(huán)氧樹脂及其如何影響樹脂體系的力學(xué)性能這一問題正在作深入系統(tǒng)的研究。與柔性鏈增韌體系相比.熱塑性塑料增韌環(huán)氧樹脂體系具有較高T9,常溫下的自由體積很小,因而可以減小從室溫冷卻至超低溫過程中產(chǎn)生的熱應(yīng)力。所以,研究熱塑性塑料增韌環(huán)氧樹脂體系在超低溫下的性能,對提高熱固性樹脂在超低溫領(lǐng)域的應(yīng)用有重要意義。

用一種新型含氮雜萘酮結(jié)構(gòu)的聚醚腈酮(PPENK)及其與環(huán)氧聚醚的混合體系增韌環(huán)氧樹脂,測試了兩類增韌體系在室溫(Rn和液氮溫度(LND下的斷裂韌性(Kic)和沖擊強(qiáng)度,并研究了PPENK對環(huán)氧樹脂體系在室溫和超低溫下力學(xué)性能的影響。研究表明,雖然聚醚對增加PPENK改性環(huán)氧樹脂體系的室溫韌性貢獻(xiàn)不大,但卻明顯提高了其超低溫韌性。PPENK的引入對環(huán)氧樹脂在室溫和液氮溫度下的力學(xué)性能影響不同,室溫下PPENK的引入使強(qiáng)度下降而模量不變或略有增加,而液氮溫度下對彎曲及壓縮強(qiáng)度影響較小、拉伸強(qiáng)度則下降了32.8%,拉伸模量下降顯著f降低了37.5%)。同時,PPENK的引入使室溫和液氮溫度下的斷裂延伸率都有所下降。

3、液晶高分子增韌

液晶高分子聚合物是一類分子中含有液晶單元的高分子化合物。通常按其形成液晶態(tài)的物理?xiàng)l件可分為溶致型液晶和熱致型液晶。利用熱致型液晶TCIP增韌環(huán)氧樹脂既能提高其韌性,又能確保不降低環(huán)氧樹脂的其它力學(xué)性能和耐熱性。熱致性液晶聚合物增韌環(huán)氧樹脂已成為環(huán)氧樹脂重要的增韌改性方法。液晶聚合物(LCP)含有大量的剛性介晶單元和一定量的柔性間隔段,其結(jié)構(gòu)特點(diǎn)決定了它的優(yōu)異性能,它比一般聚合物具有更高的物理力學(xué)性能和耐熱性。TCLP增韌機(jī)理主要是裂紋釘錨作用機(jī)制,(TCLP)作為第二相(剛性與基體相近),本身有一定的韌性和較高的斷裂延伸率,因此只需少量就能增韌環(huán)氧樹脂,同時提高其模量和耐熱性。TLCP比其它聚合物具有更高的物理力學(xué)性能和耐熱性,它在加工過程中受到剪切作用,形成纖維結(jié)構(gòu),具有高度自增強(qiáng)作用。TLCP改性環(huán)氧樹脂固化后體系為兩相結(jié)構(gòu),TLCP以原纖的形式存在于體系中,可阻止裂縫,提高基體韌性.而材料的耐熱性和剛度不降低或有所提高,它的拉伸強(qiáng)度可達(dá)200MPa以上,比ET、PC高3倍,比PE高6倍;其模量達(dá)20GPa以上,比PE高20倍,比PC、PEK高8.5倍。LCP還有另一個重要特點(diǎn):它在加工過程中受到剪切力作用具有形成纖維狀結(jié)構(gòu)的特性.因而能產(chǎn)生高度自增強(qiáng)作用。因此當(dāng)用熱致性液晶聚合物(TLCP)和環(huán)氧樹脂進(jìn)行共混改性時,在提高韌性的同時,彎曲模量保持不變、T9還略有升高,同化物為2相結(jié)構(gòu)。LCP以原纖形式分散于環(huán)氧基體中,在應(yīng)力作用下提高了材料的韌性。LCP和熱塑性工程塑料相比用量僅為其25~30%,卻可達(dá)到同樣的增韌效果。一種側(cè)鏈高分子液晶LCGMB來增韌環(huán)氧基體,該化合物在增韌環(huán)氧樹脂時,柔性的液晶分子主鏈能彌補(bǔ)環(huán)氧基體的脆性,側(cè)鏈的剛性單元又保證了改性體系的模量不會下降,從而提高體系的綜合力學(xué)性能。在研究時還發(fā)現(xiàn)體系的沖擊性能隨LCGMB的用量增大而增大,當(dāng)用量為20%~30%摩爾分?jǐn)?shù)時有最大沖擊性能。經(jīng)SEM觀察分析,其沖擊斷口環(huán)氧樹脂呈連續(xù)相,液晶則以微粒形式分散在樹脂基體中。當(dāng)受到?jīng)_擊時液晶微粒是應(yīng)力集中源并誘發(fā)周圍環(huán)氧基體產(chǎn)生塑性形變吸收能量。

用含有芳酯的液晶環(huán)氧4,4’一二縮水甘油醚基二苯基酰氧(PHBHQ)t曾韌E一51環(huán)氧樹脂.選擇熔點(diǎn)與液晶相玻璃化溫度相一致.反應(yīng)活性較低的混合芳香胺為固化劑,當(dāng)PHBHQ的質(zhì)量分?jǐn)?shù)達(dá)50%時固化樹脂沖擊強(qiáng)度為40.2J/m2.與不加PHBHQ的沖擊性能相比較,提高31.72J/m2,此外玻璃化溫度也有一定的提高。一種端基含有活性基團(tuán)的熱致性液晶聚合物(LCPUl,用其改性環(huán)氧樹脂CYD一128,4`一二氨基二苯砜(DDSl固化體系,對改性體系的沖擊性能、拉伸性能、彈性模量、斷裂伸長率、玻璃化轉(zhuǎn)變溫度T9與LCPU含量的關(guān)系進(jìn)行了探討,將不同種類液晶化合物對CYD一128/DDS體系改性效果進(jìn)行了比較,用掃描電鏡(SEM)對材料斷面的形態(tài)結(jié)構(gòu)進(jìn)行了研究。結(jié)果表明.LCPU的加入可以使固化體系的沖擊強(qiáng)度提高2~3.5倍,拉伸強(qiáng)度提高l.6~1.8倍,彈性模量提高1.1~1.5倍,斷裂伸長率提高2~2.6倍,T9提高36。60℃,改性后材料斷裂面的形態(tài)逐漸呈現(xiàn)韌性斷裂特征。一種側(cè)鏈型液晶聚合物(SLCP),用T31作固化劑時SLCP對環(huán)氧樹脂有較好的增韌效果。在強(qiáng)度和玻璃化溫度不降低的情況下,斷裂伸長率比未改性固化物最大提高2.6倍,但用三乙醇胺作固化劑時SLCP對環(huán)氧樹脂改性效果不明顯。

用含有芳酯介晶單元的液晶環(huán)氧4、4一二縮水甘油醚基二苯基酰氧(PHBHQ)增韌E一51環(huán)氧.選擇熔點(diǎn)與PHBHQ介晶相溫度相一致、反應(yīng)活性較低的混合芳香胺為固化劑.當(dāng)PHBHQ用量達(dá)50wt%時,固化樹脂的沖擊強(qiáng)度達(dá)40.2kJ/rd,與不加PHBH0時鰣沖擊強(qiáng)度23.0kJ/前相比較。提高了近2倍。此外玻璃化溫度也有一定提高。

4、互穿網(wǎng)絡(luò)聚合物增韌

IPN增韌改性方法互穿聚合物網(wǎng)絡(luò)(IPN)是制備特殊性能的高分子合金的有效方法。IPN是由兩種或兩種以上組成和構(gòu)型不同的均聚物或共聚物相互貫穿,纏結(jié)形成的聚合物混合物,是特殊的多相體系。其特點(diǎn)是一種材料無規(guī)則地貫穿到另一種材料中,使得IPN體系中兩組分之間產(chǎn)生了協(xié)同效應(yīng),起著“強(qiáng)迫包容”作用,從而產(chǎn)生出比一般共混物更加優(yōu)異的性能。

影響IPN性能的主要因素有網(wǎng)絡(luò)的互穿程度、組分比、交聯(lián)程度,全互穿IPN明顯高于半互穿IPN的性能。IPN的橡膠相組分過大??估瓘?qiáng)度、抗剪切強(qiáng)度、抗彎曲強(qiáng)度都急劇降低,增韌效果也差。適當(dāng)?shù)慕宦?lián)都可獲得最佳力學(xué)性能.不但韌性大幅度提高。而且抗張強(qiáng)度也有所提高。但交聯(lián)含量過高,對提高固化物韌性不利,因?yàn)榫W(wǎng)絡(luò)鏈太短,不利于外力作用下的應(yīng)變,吸收沖擊能減小。

互穿網(wǎng)絡(luò)聚合物增韌環(huán)氧樹脂國內(nèi)外進(jìn)行了大量的研究,其中包括:環(huán)氧樹脂一丙烯酸酯體系、環(huán)氧樹脂一聚氨酯體系、環(huán)氧樹脂一酚醛樹脂體系和環(huán)氧樹脂一聚苯硫醚體系等,增韌效果滿意。主要表現(xiàn)在環(huán)氧樹脂增韌后不但沖擊強(qiáng)度提高,而且拉伸強(qiáng)度不降低或略有提高,這是一般增韌技術(shù)無法做到的。同步法制造環(huán)氧樹11/聚氨酉I(EP/PUR)IPN、原位聚合法制備剛性PU改性環(huán)氧樹脂、同步法合成聚丙烯酸正丁11/環(huán)氧樹I旨(PnBA/EP)、用環(huán)氧樹脂和雙酚A為聚合單體制備高分子質(zhì)量環(huán)氧樹脂等成果,都有很好效果。

4.1丙烯酸增韌改性環(huán)氧樹脂

利用丙烯酸類物質(zhì)增韌環(huán)氧樹脂可以在丙烯酸酯共聚物上引入活性基團(tuán),利用活性基團(tuán)與環(huán)氧樹脂的環(huán)氧基團(tuán)或羥基反應(yīng),形成接枝共聚物,增加兩相間的相容性。另一種方法是利用丙烯酸酯彈性粒子作增韌劑來降低環(huán)氧樹脂的內(nèi)應(yīng)力。還可以將丙烯酸酯交聯(lián)成網(wǎng)絡(luò)結(jié)構(gòu)后與環(huán)氧樹脂組成互穿網(wǎng)絡(luò)(IPN)結(jié)構(gòu)來達(dá)到增韌的目的。

利用環(huán)氧樹脂與甲基丙烯酸加成聚合得到環(huán)氧一甲基丙烯酸樹脂(EAM),其工藝性與不飽和聚酯相似,化學(xué)結(jié)構(gòu)又與環(huán)氧樹脂相似,得到的改性樹脂體系經(jīng)固化后不僅具有優(yōu)異的粘合性和化學(xué)穩(wěn)定性。而且具有耐熱性好、較高的延伸率,固化工藝簡單等優(yōu)點(diǎn)。同時由于共聚鏈段甲基丙烯酸酯的引入,體系固化時的交聯(lián)密度降低,側(cè)基的引入又為主鏈分子的運(yùn)動提供更多的自由體積,因此改性體系的沖擊性能得以提高。

將線性聚丙烯丁酯交聯(lián)成網(wǎng)狀結(jié)構(gòu)后與環(huán)氧樹脂及固化劑固化,形成互穿網(wǎng)絡(luò)結(jié)構(gòu)。該方法增加了丙烯酸丁酯與環(huán)氧樹脂的相容性。該互穿網(wǎng)絡(luò)體系具有較高的粘接強(qiáng)度和優(yōu)異的抗?jié)駸崂匣芰?。聚丙烯酸正丁酯/環(huán)氧樹脂(PnBA/EP)IPN,與純環(huán)氧樹脂相比,使用不同固化劑,其沖擊強(qiáng)度可提高20%~200%,當(dāng)加入10%PnBA時,其彎曲強(qiáng)度和模量都有所提高,而且撓度增加,IPN試件耐熱性能有所下降。固化劑的選擇以及PnBA量的控制是得到最佳IPN性能的影響因素,采用優(yōu)化工藝合成環(huán)氧樹脂一丙烯酸酯樹脂的混合物乳液,IPN有助于材料的玻璃化溫度強(qiáng)和熱分解溫度Td的提高。用丙烯酸酯封端的聚硫橡膠(Acry—LP)和環(huán)氧封端的聚硫橡膠(EP—LP)與雙酚A環(huán)氧樹脂(EP一51)合成互穿網(wǎng)絡(luò)和共聚網(wǎng)絡(luò)聚合物,這兩種體系都具有低溫柔順性和良好的力學(xué)性能。

4.2聚氨酯增韌環(huán)氧樹脂

用聚氨酯改性環(huán)氧樹脂主要是為了改善其脆性,提高其柔韌性,增加剝離強(qiáng)度。聚氨酯粘接性能好.分子鏈柔順,在常溫下表現(xiàn)出高彈性。利用高分子合金的思想,采用熔體共混法制備出了PU/EP共混體系。以異氰酸根封端的聚氨酯預(yù)聚體與環(huán)氧樹脂在熔融條件下加入固化劑固化后得到共混改性體系:由于異氰酸根本身能與環(huán)氧基團(tuán)反應(yīng),因此得到的改性體系兩相間有良好的相容性,利用DMA分析.可發(fā)現(xiàn)其譜圖上在m(PU):m(EP)=20:80時只有單一的寬的玻璃化轉(zhuǎn)變蜂,這進(jìn)一步證明了兩相間的相容性。改性體系比環(huán)氧樹脂的沖擊強(qiáng)度有了大幅度提高。

目前研究最多的聚氨酯增韌環(huán)氧樹脂體系是以聚氨酯與環(huán)氧樹脂形成SIPN和IPN結(jié)構(gòu),這兩種結(jié)構(gòu)可起“強(qiáng)迫互容”和“協(xié)同效應(yīng)”作用,使聚氨酯的高彈性與環(huán)氧樹脂的良好的耐熱性、粘接性有機(jī)地結(jié)合在一起,取得滿意的增韌效果。利用雙酚A環(huán)氧樹脂與末端為異氰酸酯的聚醚聚氨酯低聚物進(jìn)行改性接枝.然后在DDM固化劑作用下形成線性聚氨酯貫穿于環(huán)氧網(wǎng)絡(luò)的半互穿網(wǎng)絡(luò)結(jié)構(gòu)。兩者在用量比為70/30時有很好的協(xié)同性能。體系的剪切、剝離強(qiáng)度與沖擊強(qiáng)度均有較大程度的提高,體系的斷裂延伸率由環(huán)氧基體的2.09%提升至211.9%,斷裂強(qiáng)度提高了18.56MPa,同時該體系還具有良好的阻尼特性。PU/EP的相行為與粘接剪切性能的關(guān)系,通過紅外光譜分析發(fā)現(xiàn),該體系中不僅存在著EP與PU的各自的交聯(lián)反應(yīng),還存在二者的共聚反應(yīng)。用DSC對其進(jìn)行分析發(fā)現(xiàn)該體系在高溫下有單一寬的玻璃化溫度,同時還發(fā)現(xiàn)體系的玻璃化溫度隨環(huán)氧樹脂用量增加而提高,甚至高于EP基體強(qiáng),其原因是EP用量增大后,PU與EP的接枝反應(yīng)增多,分子間作用力增大,從動態(tài)力學(xué)譜圖上也可看出,損耗峰向高溫方向移動。通過TEM觀察發(fā)現(xiàn),體系兩相間界面模糊,這進(jìn)一步證明了兩相間的相容性。體系中存在的聚氨酯與環(huán)氧樹脂的接技共聚物大大增加了二者的互穿效應(yīng).從而體系的綜合性能得以提高。

利用高分子合金的思想,采用熔體共混法制備出了PU/EP共混體系,原理是以異氰酸根封端的聚氨酯預(yù)聚體與環(huán)氧樹脂在熔融條件下加入固化劑固化后得到共混改性體系。由于異氰酸根本身能與環(huán)氧基團(tuán)反應(yīng),因此得到的改性體系兩相間有良好的相容性,利用DMA分析可發(fā)現(xiàn)只有單一的寬的玻璃化轉(zhuǎn)變蜂,這進(jìn)一步證明了兩相間的相容性,這使改性體系沖擊強(qiáng)度有了大幅度提高。

橡膠彈性體的加入使環(huán)氧樹脂的韌性大幅度提高,是以犧牲耐熱性和剛性為代價的,而且對高交聯(lián)密度的環(huán)氧樹脂,橡膠彈性體的增韌作用非常??;用原位聚合法制備剛性聚氨酯大分子來改性環(huán)氧樹脂。當(dāng)固化體系中剛性聚氨酯含量不大時.剛性分子能以分子水平均勻分散于環(huán)氧基體中形成分子復(fù)合材料,整個體系類似于半一互穿網(wǎng)絡(luò)。這些剛性分子能對基體起到增強(qiáng)作用,提高基體拉伸強(qiáng)度,同時又能阻止裂紋而增大基體的韌性。

5、剛性高分子增韌

剛性高分子增韌環(huán)氧樹脂正日益受到重視.采用原位聚合技術(shù)使初生態(tài)剛性高分子均勻分散于剛性樹脂基體中,得到準(zhǔn)分子水平上的復(fù)合增韌特性是探索改性脆性高聚物,得到高強(qiáng)度和高韌性聚合物的新途徑。原位增韌是通過兩階段反應(yīng),使在交聯(lián)后形成分子量呈雙峰分布的熱固性樹脂交聯(lián)網(wǎng)絡(luò),這種方法制得樹脂韌性可以是常規(guī)樹脂韌性的2-10倍。其增韌機(jī)理可能是由于形成的固化物交聯(lián)網(wǎng)的不均一性,從而形成了微觀上的非均勻連續(xù)結(jié)構(gòu)來實(shí)現(xiàn)的。這種結(jié)構(gòu)從力學(xué)上講有利于材料產(chǎn)生塑性變形,所以具有較好的韌性。

原位聚合苯甲酰胺(PNM)對環(huán)氧樹脂和粒子填充環(huán)氧樹脂的改性作用研究表明:加入5%左右的。NM,環(huán)氧樹脂拉伸強(qiáng)度從純環(huán)氧樹脂的50.91MPa和粒子填充(30%)環(huán)氧樹脂的69.21MPa.分別提高到94.25MPa和91.85MPa:斷裂韌性從純環(huán)氧樹脂的0.83J/m2和粒子填充環(huán)氧樹脂的0.72J/m2,分別提高到l.86J/m2和1.98J/mz,而其他性能也有不同程度的改善。原位增韌是通過兩階段反應(yīng).使在交聯(lián)后形成分子質(zhì)量呈雙峰分布的熱固性樹脂交聯(lián)網(wǎng)絡(luò),這種方法制得樹脂韌性可以是常規(guī)樹脂韌性的2~10倍。其增韌機(jī)理可能是由于形成的固化物交聯(lián)網(wǎng)的不均一性,從而形成了微觀上的非均勻連續(xù)結(jié)構(gòu)來實(shí)現(xiàn)的這種結(jié)構(gòu)從力學(xué)講有利于材料產(chǎn)生塑性變形,所以具有較好的韌性。

6、納米粒子增韌環(huán)氧樹脂

納米粒子增韌環(huán)氧樹脂是環(huán)氧樹脂改性研究的新領(lǐng)域。納米粒子尺寸界定在1~100nm之間.具有極高的比表面積,表面原子具有極高的不飽和性,因此納米粒子的表面活性非常大。在利用納米粒子增韌環(huán)氧樹脂時,環(huán)氧基團(tuán)在界面上與納米粒子形成遠(yuǎn)大于范德華力的作用力,形成非常理想的界面,能起到很好的引發(fā)微裂紋、吸收能量的作用。利用分散劑可實(shí)現(xiàn)納米粒子與環(huán)氧樹脂的均勻混合解決了納米粒子由于粒徑過小易團(tuán)聚的問題.兩者在界面處存在著較強(qiáng)的分子間力,因此有較好的相容性,而且納米粒子以第二聚集體的形式較均勻地分散在樹脂基體中,使兩者粘接性能好.因而在受沖擊時能起到吸收沖擊能量的作用,從而達(dá)到增韌的目的。納米Si02粒子可使環(huán)氧樹脂的沖擊性能和拉伸性能大幅度提高,在改性體系中納米粒子呈分散相,環(huán)氧樹脂為連續(xù)相。利用SEM觀察純EP沖擊斷口與ElY/粘土納米復(fù)材沖擊斷口時發(fā)現(xiàn),前者斷口為光滑脆性斷裂形貌特征,而后者斷E1則凸凹不平,表現(xiàn)出韌性斷裂形貌特征。其原因?yàn)榧{米剛性粒子在復(fù)材體系中作為應(yīng)力集中物在受力時既能引發(fā)銀紋,又能終止銀紋。同時由于納米粒子具有強(qiáng)的剛性,裂紋在擴(kuò)展遇到納米粒子時發(fā)生轉(zhuǎn)向或偏轉(zhuǎn)吸收能量達(dá)到增初之目的。納米SiO2粒子可使環(huán)氧樹脂的沖擊性能和拉伸性能大幅度提高。

7、柔性鏈段固化劑增韌環(huán)氧樹脂的研究

含有柔性鏈段的大分子固化劑增韌環(huán)氧樹脂.其柔性鏈段能鍵合到致密的環(huán)氧樹脂交聯(lián)網(wǎng)絡(luò)中.并在固化過程中產(chǎn)生了微觀相分離,形成了致密、疏松相間的兩相網(wǎng)絡(luò)結(jié)構(gòu),在提高環(huán)氧樹脂韌性的同時,又簡化了成型工藝。利用具有柔性鏈的雙羥基化合物中聽含的羥基與環(huán)氧樹脂的環(huán)氧基進(jìn)行反應(yīng),將柔性鏈段引入到環(huán)氧主鏈中,制得低粘度的環(huán)氧樹脂,再用丙烯酸酯化,可得到紫外光固化的低粘度的環(huán)氧丙稀酸酯涂料。含聚乙二醇(PEGl柔性間隔基的擴(kuò)鏈脲可用來增韌改性環(huán)氧E一51/二芐胺(DBA)體系。當(dāng)脲分子中PEG分子量為6009/mol時,環(huán)氧E一51/擴(kuò)褳脲/DBA體系固化物抗沖擊強(qiáng)度最高可達(dá)55.8kJ/nf,約為環(huán)氧E一51/DBA固化體系的5倍。

國外合成了一系列用于增韌環(huán)氧樹脂的端氨基芳醚酮固化劑,如端氨基聚雙酚A醚二苯酮(BPAPK),端氨基聚3異丁基對苯二酚醚二苯酮(tBPK)等。該固化劑固化的環(huán)氧樹脂由于醚網(wǎng)絡(luò)的存在,提高了交聯(lián)點(diǎn)間鏈段的柔軟性和扭轉(zhuǎn)特性.從而使固化物呈現(xiàn)高韌性。用分子量為70009/mol的BPAPK增韌改性環(huán)氧Epon828/DDS體系.當(dāng)BPAPK的含量為40wt%H寸,材料的斷裂能達(dá)300J/前,與增韌前的300J/rff相比,斷裂能提高了6倍多。而常用的聚酰胺650、651和聚醚胺230、430、2000也都是不錯的選擇。

魯ICP備2021047099號

魯ICP備2021047099號