1.模壓成型設(shè)備

(1)壓機

壓機是模壓成型的主要設(shè)備。壓機的作用是提供成型時所需要的壓力以及開模脫出制品時所需的脫模力。最早使用的是手扳壓機,因操作強度太大已被淘汰;此后出現(xiàn)的機動壓機減輕了勞動強度,但操作維修復(fù)雜,噪音大,噸位低;液壓機噸位大,動作平穩(wěn),壓力和速度可自由調(diào)整,現(xiàn)大多采用液壓機。

液壓機是用液體(油或水)來傳遞壓力的設(shè)備,一般由動力機構(gòu)、控制機構(gòu)和執(zhí)行機構(gòu)三部分組成。按液壓機機身結(jié)構(gòu)可分為框架式和三梁四柱式。為了加工合格的模壓制品,液壓機應(yīng)保證的工藝參數(shù)和使用要求是成型壓力、工作速度和溫度和時間控制。本部分對液壓機的工作原理與分類進行簡單介紹。

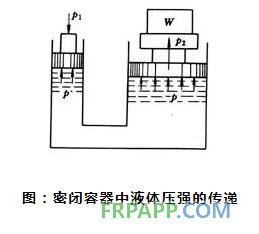

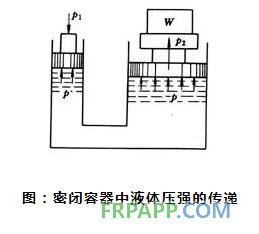

(a) 液壓機的工作原理

液壓機是利用液體來傳遞壓力的設(shè)備。液體在密閉容器內(nèi)傳遞壓力遵循帕斯卡定律:在互相連通而且充滿液體的若干容器內(nèi),若某處受到外力的作用而產(chǎn)生靜壓力時,該壓強將通過液體傳遞到各個連通器內(nèi),且壓強數(shù)值相等,如圖所示。

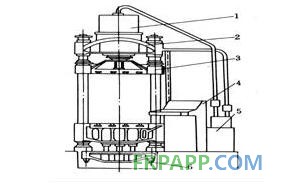

(b)液壓機的組成和分類

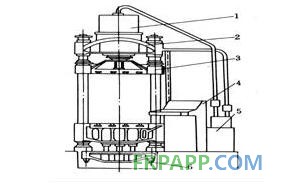

如圖示,為典型液壓機的結(jié)構(gòu)。它是由機身、工作油缸、活動橫梁、頂出機構(gòu)、液壓傳動機構(gòu)和電器控制系統(tǒng)組成。

1-油缸;2-機身;3-動橫梁;4-電氣裝置;5-液壓傳動裝置 ;6-頂出裝置

圖:典型液壓機的結(jié)構(gòu)

液壓機可按如下幾種方式進行分類。具體分類見表:

(c)液壓機的選擇

采用液壓機成型復(fù)合材料制品時,一般應(yīng)考慮以下因素:

a)壓機噸位

在選擇成型制品壓機時,應(yīng)按照制品最少承受的單位壓力來選擇壓機的最小噸位。而對于模壓料需橫向流動的偏心制品或深度尺寸大的制品,壓機噸位可以按照制品投影面積承受高達7-10MPa的單位壓力來計算壓機噸位。

b)壓機行程

壓機行程是指壓機活動橫梁可移動的最大距離。壓機的最小量程應(yīng)不小于960mm,相應(yīng)的壓機開檔尺寸為1200 mm。對于大型壓機而言,以上尺寸都要相應(yīng)增大。

C)壓機臺面尺寸

對于小噸位壓機,其臺面尺寸應(yīng)為750mm(從左到右)×960mm(從前到后),較大噸位的壓機,其臺面尺寸最小應(yīng)為1200(從左到右)×9600mm(從前到后)。

d)壓機臺面精度

當(dāng)壓機的最大噸位全部均勻的施加于2/3臺面的面積上時,活動橫梁和壓機臺面被支撐在四角支座上時,其平行度為0.025mm/m。

e)壓力增長

當(dāng)壓力從零增長到最大噸位時,所需要的時間最長為5s。

f)壓機速度

壓機速度可用兩速制和三速制。采用兩速制時,高速推進速度為7500mm/min,慢速閉合時,速度為0~250mm/min,其間速度可以調(diào)節(jié)。采用三速制時,高速推進速度為10000mm/min, 中速推進速度為2500mm/min,慢速閉合時,速度為0~375mm/min,其間速度可以調(diào)節(jié)。

(d)SMC制品專用壓機

SMC多用來制造大型薄壁或結(jié)構(gòu)不規(guī)則的高深度制品,所需成型壓力和溫度較低,但成型時間短,需要在一定程度上控制流程狀態(tài),因此針對SMC制品的成型特點發(fā)展了低成型壓力的液壓機,并出現(xiàn)了專用的SMC液壓機。SMC專用液壓機總壓力高、工作臺面大,活塞空載運行速度高,具有多種加壓速度,對上下工作臺面的平行度和剛度要求高。

SMC專用壓機可分為兩種,一種是成型小型制品(相對一般的BMC制品而言要大一些)用的壓機,另一種是成型大﹑中型制品用的壓機。由于SMC材料本身的特點以及它最大的應(yīng)用領(lǐng)域——汽車工業(yè)的獨特要求,從而使得對SMC成型壓機的要求更加嚴(yán)格。SMC尤其適合生產(chǎn)表面積很大的薄壁制品,因而要求壓機必須有“三大”即:大工作臺面﹑大工作行程和大噸位。同時必須有良好的剛性,能承受較大的偏心載荷,以及精密的確保壓機臺面平行度的控制裝置,以保證材料在高壓成型過程中,兩半模具始終保證有理想的平行度,從而使制品的厚度在大面積范圍內(nèi)仍能保持均勻。

目前,SMC專用壓機噸位范圍為63~3000T,大型壓機臺面尺寸可達1.25m×(1.0~3.2)m,上﹑下臺面的距離可達2.5m。大多為液壓機,具有多種不同類型,最常用的是圓柱式壓機和框式壓機。圓柱式壓機采用圓柱來支撐上﹑下臺面,這些圓柱對活動臺面起導(dǎo)向作用,但它只能承受有限的偏心載荷,平行度不好保證。而框式壓機通常用于大面積制作的成型,并正在迅速取代圓柱式壓機,它們常用于超過250Tt的承載場合,具有良好的平行度,可承受相當(dāng)大的偏心載荷。

SMC專用壓機應(yīng)考慮以下參數(shù):

a)臺面尺寸

1500t以上的壓機,臺面尺寸3.0m×2.0m者居多。

b)壓機開檔

是指壓機工作臺和活動橫梁之間的全開距離。一般可根據(jù)模具閉合高度與預(yù)定需壓制的最深制品高度尺寸之和的兩倍來確定。SMC壓機的開檔一般都比較大,某些大型制品其開檔甚至可達2.5m。

c)行程

是指活動橫梁的移動距離。至少為預(yù)定壓制的最深制品高度尺寸的3倍,SMC壓機的行程一般都在1.5~2.0m左右。

d)噸位

壓機總噸位按臺面面積乘上4.2~5.6MPa的單位壓力計算,壓力調(diào)節(jié)精度應(yīng)在±5%范圍內(nèi),回程力為額定壓力的20%~25%。

e)速度

高速推進 25000 mm/min

中速推進 2000~15000 mm/min

加壓及開模 0~750 mm/min(可調(diào)節(jié))

高速回程 20000 mm/min

壓力增長 2s

(2)模具

(a)模具結(jié)構(gòu)

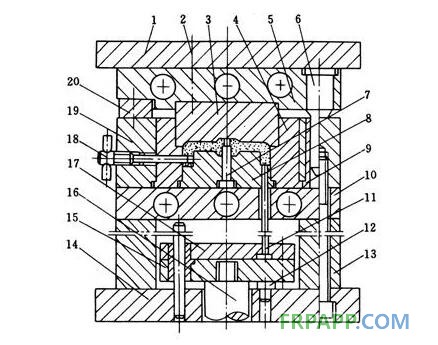

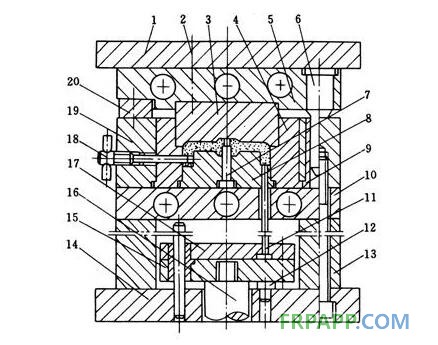

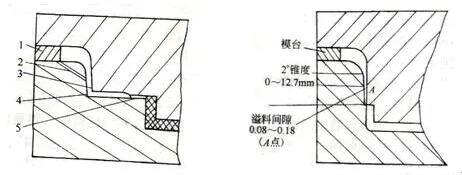

典型模具結(jié)構(gòu)如圖43.278所示。它是由上模和下模兩部分組成。上、下模閉合便裝于加料室和型腔中的模壓料受熱受壓,變?yōu)槿廴跔顟B(tài)充滿整個型腔。當(dāng)制品固化成型后,上、下模打開,利用頂出裝置頂出制品。模具可進一步分為如下各個部件。

1上板 2螺釘 3上凸模 4凹模 5加熱板 6導(dǎo)柱 7型芯 8下凸模 9加熱板 10 導(dǎo)向套 11頂桿12檔釘 13墊板 14底板 15墊板 16拉桿 17頂桿固定板 18側(cè)型芯 19型腔固定板 20承壓板

圖:典型模具結(jié)構(gòu)

①型腔 直接成型制品的部位。圖示的模具型腔由上凸模3、下凸模8、凹模4構(gòu)成。

②加料室 指凹模4的上半部。

③導(dǎo)向機構(gòu) 由布置在模具上模周邊的四根導(dǎo)柱6和裝有導(dǎo)向套10的導(dǎo)柱孔組成。導(dǎo)向機構(gòu)用以

④側(cè)向分型抽芯機構(gòu) 模壓帶有側(cè)孔和側(cè)凹的制品,模具必須設(shè)有各種側(cè)向分型抽芯機構(gòu),制品才能脫出。

⑤脫模機構(gòu) 由頂出板17、頂出桿11等零件組成。

⑥加熱系統(tǒng) 一般熱固性模壓料成型需要在較高的溫度下進行,因此,模具必須加熱。常見加熱方式有:電加熱、蒸汽加熱等。

(b)模具分類

a)根據(jù)與壓機聯(lián)接方式分

①移動式模具 屬于外裝卸模具。模具不固定在壓機上。一般情況下,模具的分模、裝料、閉合及成型后制品從模具內(nèi)取出均在機外進行。模具本身不帶加熱裝置。這種模具適用于壓制批量不大的中小型制品。移動式模具結(jié)構(gòu)簡單,制造周期短,造價低。但是加料、開模、取件等工序均為手工操作,勞動強度大,生產(chǎn)效率低,模具尺寸及質(zhì)量不宜過大。

②固定式模具 屬于機內(nèi)裝卸的模具。它固定在壓機上,且本身帶有加熱裝置整個生產(chǎn)過程即分模、裝料、閉合、成型及頂出產(chǎn)品都在壓機上進行。固定式模具使用壽命長,適于生產(chǎn)批量大,尺寸較大的制品。

③半固定式模具 這種模具介于上述兩者之間,一般為上模固定在壓機上,下??梢匝刂鴮?dǎo)軌移動,用定位塊定位。

b)按分型面特征分類

分型面是為了將已經(jīng)成型好的制品從型腔中取出或者為滿足安裝嵌件及排氣等成型的需要。

①水平分型面 分型面平行于壓機的工作臺面。

②復(fù)合分型面 分型面垂直于壓機的工作臺面

③垂直分型面 分型面既有平行于壓機的工作臺面的,也有垂直于壓機的工作臺面的。

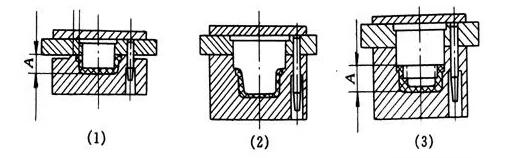

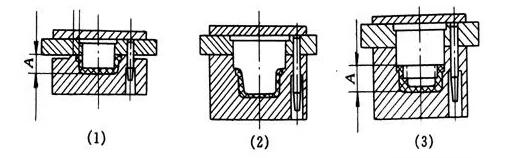

c)按上、下模閉合形式分

①敞開式模具 如圖(1)所示,該模具特點是沒有加料室。此類模具結(jié)構(gòu)簡單,造價低,耐用,易脫模,安裝嵌件方便。

②密閉式模具 如圖(2)所示。模具的加料室為型腔上部的延續(xù)部分,無擠壓面。壓機所施加的壓力全部作用在制品上。模壓料的溢出量非常少。制品的密實性好,機械強度較高,且飛邊在垂直方向,易于去除。這種模具適合成型形狀復(fù)雜、薄壁、長流程的制品,也適用于流動性小、單位壓力大,比容大的模壓料。其缺點是1加料量必須準(zhǔn)確控制,2模具凸模與加料室邊壁摩擦,邊壁容易損傷,在頂出時帶有有損傷痕跡的加料室壁又容易將制品表面損傷。

③半密閉式模具 如圖(3)所示。該種模具型腔上有加料室,型腔內(nèi)有擠出環(huán),制品的密實性比敞開式模具成型的制品好,且易于保證高度方向尺寸精度,脫模時可以避免擦傷制品。

(1)敞開式 (2)半密閉式 (3)密閉式

圖:模具按照閉合形式分類

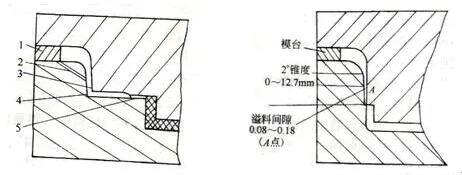

片狀模塑料成型模具采用半溢式垂直分型結(jié)構(gòu),將會獲得較好的結(jié)果。因為這種設(shè)計能確保成型壓力有效的施加于制品上,從而使制品獲得良好的表面,同時又具有足夠的間隙使被捕集的空氣逸出。溢料間隙的平行段的長度均可變化,其精確的尺寸主要取決于特定制品的大小和形狀。小制品溢料間隙最好為0.08mm,而大制品則溢料間隙應(yīng)增大,直到約為0.18mm的最大值。溢料間隙過小,空氣的逃逸比較困難;過大則會助長料在該方向上的流動,從而導(dǎo)致纖維取向產(chǎn)生波紋及削弱制品強度。溢料區(qū)平行段的長短,根據(jù)在模具內(nèi)所要求的不溢性程度而確定。一般來說,平行段長度越長,不溢性程度越高,有利于模壓料進入筋和槽的位置,制品的表面質(zhì)量好。但是平行段長度過長就容易捕集空氣,在復(fù)雜形狀的制品中,可能會造成多孔性。

1-模臺 2錐度(2。) 3-間隙(0.08-0.18mm) 4-間隙(1.0-1.5mm) 5-間隙(0.08-0.13mm)

(1)半溢式水平分型模具結(jié)構(gòu) (2)半溢式垂直分型模具結(jié)構(gòu)

圖:模具結(jié)構(gòu)

雖然垂直分型結(jié)構(gòu)的模具對片狀模塑料來說比較好,但是,復(fù)雜制品的模具制造相當(dāng)困難,而且價格昂貴。在這種情況下,可使用半溢式水平分型模具結(jié)構(gòu)。從圖中可以看到其溢料間隙與垂直分型模具的間隙在同一范圍內(nèi)。凹模壁的斜度也為20 ,但是在某些情況下,為了增加模具的不溢性,斜度可適當(dāng)減小。從制品邊緣到模具壁之間的距離可以變化,但凸臺區(qū)的寬度必須保持在2.0~5.0mm范圍內(nèi)。因為凸臺區(qū)承受了一定的壓力,所以降低了制品上所承受的有效壓力。即使減小凸臺的寬度,也仍不能使片狀模塑料制品的毛邊厚度小于0.05~0.15mm。因此一般設(shè)計凸臺面之間的間隙為0.08~0.13mm。從凸臺到溢料線的部分應(yīng)有1.0~1.5mm的間隙,以避免在該點產(chǎn)生的流動限制。

(c)模具材料

選用模具材料時,應(yīng)根據(jù)產(chǎn)品的批量、工藝方法和加工對象進行選擇。SMC模具應(yīng)選擇易切削、組織致密、拋光性能好的材料。下列幾種鋼材是制造模具經(jīng)常選擇的材質(zhì):

(1) P20(3Cr2Mo):常用于注塑模具,是質(zhì)量較好的鋼材。

(2) 738:注塑模具鋼,超級預(yù)加硬塑膠模鋼,適合高要求持久性塑膠模具,拋光良好,硬度均勻。

(3) 718(3Cr2NiMo):預(yù)加硬鋼,長期生產(chǎn)的注塑模用,拋光性、蝕花加工性更佳,質(zhì)量比P20略好。

(4) 40Cr: 合金調(diào)質(zhì)用鋼,適用于制作模具A、B板,硬度及拋光性能略勝于50C鋼材。

(5) 50C:模具普遍使用的鋼材,適用于制作注塑模架、五金模架及零件。

(6) 45#鋼:以前最常用的模具鋼材,硬度較低,不耐磨,塑性、韌性較好,因此加工性能較好,價格也相對比較低廉?,F(xiàn)在通常用45#鋼來加工墊塊、壓板等輔助備件。

(d)模具加工精度

模具加工精度主要有三個方面的因素:尺寸公差、形位公差、表面粗糙度。我們通常對模具廠家提的加工精度要求主要是尺寸公差和表面粗糙度。尺寸公差又大致分兩類:外形尺寸和模腔尺寸。對于模具外形尺寸,要求比較寬松,實際加工尺寸和模具圖紙理論尺寸的誤差不超過±1.5mm都算合格。而模腔尺寸精度要求必須按圖紙嚴(yán)格控制,一般不超過0~0.1mm。我們所說的模具表面精度一般指表面粗糙度,處理后一般要求模具型腔粗糙度

我們可根據(jù)實際產(chǎn)品表面要求提出相對應(yīng)的模具表面加工精度。

(e)剪切邊(溢料邊)間隙和長度

前面已指出在不同結(jié)構(gòu)的模具內(nèi)剪切間隙和長度的確定范圍,間隙和長度對不同的SMC品種應(yīng)取不同的值。

1)剪切邊間隙 最小收縮的片狀模塑料為0.05~0.1mm;低和中等收縮的片狀模塑料為0.1~0.20mm。

2)剪切邊長度 最小收縮的片狀模塑料為2~4mm。

3)剪切邊硬度 HRC50~55。

4)模具的平行度 應(yīng)在0.127mm的范圍。

5)導(dǎo)銷和襯套 導(dǎo)銷最小長度應(yīng)保證在陽模進入下模前至少已進入襯套相當(dāng)于其直徑一半的長度,導(dǎo)銷的最小直徑為模具長度加寬的2%,襯套應(yīng)有出氣孔和潤滑附件。

6)頂出銷 頂出銷必須緊密配合和磨光,防止片狀模塑料的進入。它們也應(yīng)具有0.05~0.13mm的間隙。其硬度為HRC65~80,當(dāng)使用最小收縮系統(tǒng)時,應(yīng)考慮適當(dāng)?shù)捻敵鲂问?。尤其模制筋或凸起部時特別重要,頂出銷可用機械式或液壓驅(qū)動。

(f)表面處理

為了提高模具表面耐磨性和耐蝕性,常對其進行適當(dāng)?shù)谋砻嫣幚怼?nbsp;

模具鍍鉻是一種應(yīng)用最多的表面處理方法。鍍鉻層在大氣中具有強烈的鈍化作用,能長久保持金屬光澤,在多種酸性介質(zhì)中均不發(fā)生化學(xué)反應(yīng)。鍍層硬度達1000HV相當(dāng)于HRC65,因而具有優(yōu)良的耐磨性。鍍鉻層還具有較高的耐熱性,在空氣中加熱到500℃時其外觀和硬度幾乎不發(fā)生變化。

滲氮具有處理溫度低(一般為550~570℃)、模具變形甚微和滲層硬度高(可達1000~1200HV,相當(dāng)于HRC65~72)等優(yōu)點,因而也非常適合模塑料制品模具的表面處理。含有鉻、鉬、鋁、釩和鈦等合金元素的鋼種比碳鋼有更好的滲氮性能,用作SMC模具時進行滲氮處理可大大提高耐磨性。表面處理對模具壽命的影響見下表:

表:模具表面處理對壽命的影響

魯ICP備2021047099號

魯ICP備2021047099號