SMC/BMC是一種干法制造不飽和聚酯玻璃鋼制品的模壓料。SMC/BMC和其他玻璃鋼工藝不同,它特別適應(yīng)于結(jié)構(gòu)復(fù)雜、性能要求高、尺寸精確的制品的規(guī)模化生產(chǎn)。從商業(yè)價(jià)值觀點(diǎn)看,用SMC/BMC生產(chǎn)的制品的年生產(chǎn)量必須在5000件以上。此外,SMC在生產(chǎn)和成型過(guò)程中對(duì)設(shè)備、工裝及過(guò)程控制都有極為嚴(yán)格的要求。因此,SMC/BMC的應(yīng)用發(fā)展過(guò)程中,不僅需要大量的資金投入來(lái)購(gòu)置生產(chǎn)設(shè)備,還需要獲得各行業(yè)高水平的材料、設(shè)備及技術(shù)的支持如高品質(zhì)原材料、高檔次的模具材料及模具加工水平、高精度可程控的成型壓機(jī),數(shù)控二次加工設(shè)備甚至機(jī)械手等先進(jìn)設(shè)備的應(yīng)用。因此,從一定意義上講,一個(gè)國(guó)家的SMC工藝在該國(guó)家玻璃鋼工業(yè)中所占的比重的大小,往往成為衡量該國(guó)家或者地區(qū)經(jīng)濟(jì)發(fā)展水平和綜合實(shí)力的一個(gè)標(biāo)志。SMC/BMC作為一種先進(jìn)的熱固性復(fù)合材料,它已經(jīng)成為玻璃鋼模壓工藝中最重要和最主要的模壓材料,SMC/BMC工藝在整個(gè)模壓工藝中占據(jù)舉足輕重的地位。

SMC/BMC工藝具有下述明顯的工藝特點(diǎn),因而在世界各個(gè)國(guó)家獲得了廣泛的使用:

(1)設(shè)備一次投入費(fèi)用較高,一旦形成批量生產(chǎn),成本將迅速降低,經(jīng)濟(jì)性很快呈現(xiàn)出來(lái),適合工業(yè)化生產(chǎn)。

(2)原材料易于采購(gòu),價(jià)格低,在工藝過(guò)程中,損耗很小,尤其是填料高填充量的特點(diǎn),產(chǎn)品經(jīng)濟(jì)性突出,還可提高產(chǎn)品剛度。

(3)生產(chǎn)周期短,平均單件產(chǎn)品成形周期l~8分鐘,是其它工藝所達(dá)不到的,便于集約化生產(chǎn)。

(4)產(chǎn)品具有耐水性好、表面精度高、性能穩(wěn)定、絕緣性能好、強(qiáng)度均勻、剛度好、;產(chǎn)品尺寸精確、受溫度影響小、產(chǎn)品厚度容易控制等優(yōu)良特性。

(5)產(chǎn)品衛(wèi)生性能好,因SMC成型壓力一般在10-20 MPa,成型溫度120~160℃,屬高溫?zé)釅撼尚停尚铜h(huán)境干凈,在高溫下使游離物質(zhì)迅速解離產(chǎn)品,再加以原料選擇的控制,很容易達(dá)到相關(guān)的衛(wèi)生標(biāo)準(zhǔn)。

(6)工人的勞動(dòng)強(qiáng)度較低,并能很快熟練操作。

(7)易于生產(chǎn)出表面質(zhì)量高且復(fù)雜形狀的產(chǎn)品。

(8)產(chǎn)品合格率高。

正是由于SMC/BMC的優(yōu)良的工藝性,SMC/BMC工藝在世界范圍內(nèi)獲得了突飛猛進(jìn)的發(fā)展,逐漸上升到了玻璃鋼工藝的首位。

SMC/BMC獲得如此迅猛的發(fā)展主要得益于SMC/BMC工藝的長(zhǎng)足發(fā)展,主要表現(xiàn)為如下幾個(gè)方面:

(1)由于混料設(shè)備的自動(dòng)化、快速增稠體系的研發(fā)成功,從而建立起從備料到制片的全過(guò)程自動(dòng)化生產(chǎn)線,日產(chǎn)量可以高達(dá)250T。

(2)為實(shí)現(xiàn)固化無(wú)收縮,對(duì)低收縮添加劑的機(jī)理進(jìn)行了解析性的研究,并開發(fā)出橡膠類低收縮添加劑、聚氨酯類低收縮添加劑、飽和聚酯樹脂類低收縮添加劑。

(3)SMC品種日趨完善。除了一般電器、耐腐蝕、阻燃、低收縮、低輪廓等類型外,研發(fā)了韌性SMC、撓性SMC、A 級(jí)表面用SMC、結(jié)構(gòu)SMC、低密度SMC、吸能SMC等,滿足了各種需求。

聚酯模塑料的主要原材料

聚酯模塑料(以下通稱為SMC/BMC)主要由不飽和聚酯樹脂、填料、增強(qiáng)材料三大組分組成,同時(shí)還有化學(xué)增稠劑、內(nèi)脫模劑、固化劑、低收縮添加劑、著色劑及其他各種助劑。在SMC/BMC配方中,加入不同品種及數(shù)量的添加劑,對(duì)材料的某些特殊的性能改善具有十分重要的意義。因此本部分后續(xù)對(duì)SMC/BMC用各種材料進(jìn)行簡(jiǎn)要的敘述。

1.增強(qiáng)材料

玻璃纖維是SMC的基本組成之一。它的各種特性對(duì)SMC的生產(chǎn)工藝、成型工藝及其制品的性能都有明顯影響。對(duì)SMC專用纖維的一般要求是:切割性好、浸潤(rùn)性好、流動(dòng)性好、制品強(qiáng)度高、外觀質(zhì)量好。SMC用玻璃纖維的類型一般為短切纖維氈和無(wú)捻粗紗。

短切原絲氈是由原絲直接短切并均勻而無(wú)序的排布成的一種氈片,玻璃纖維長(zhǎng)度為25mm和50mm,有時(shí)混合使用。短切原絲氈的厚度一般為1.0mm~2.3mm,單重為230g/m2~900 g/m2。按短切原絲氈的結(jié)合方式,可分為乳液粘接氈、粉狀粘接氈、機(jī)械粘接氈。SMC常用的短切原絲氈為后兩種。對(duì)于粉接原絲氈,為了不發(fā)生沖刷,一般使用低溶解度的粘接劑,它們?cè)诒揭蚁┲胁蝗芙?。由短切原絲氈制成的SMC片材單重很均勻。

在SMC中,無(wú)捻粗紗的切割長(zhǎng)度可以是6mm、12mm、25mm、50mm,但是一般為25mm。增加纖維長(zhǎng)度可以改進(jìn)模壓效率,提高制品強(qiáng)度,但是纖維長(zhǎng)度增加到一定程度,便不會(huì)有更大的收益。SMC一般的纖維含量為20%~40%,玻璃纖維含量的高低取決于制品強(qiáng)度要求。但是玻璃纖維含量過(guò)高或者過(guò)低都會(huì)增加制片工藝的困難,玻璃纖維含量過(guò)高還會(huì)造成成型困難。

無(wú)捻粗紗是用多股原絲平行卷制而成的圓筒狀紗團(tuán),它是SMC主要使用的增強(qiáng)材料。SMC用無(wú)捻粗紗最關(guān)鍵的特性有支數(shù)、成帶性、紗束的分散性、紗束幾何形狀和浸潤(rùn)劑。SMC加工過(guò)程中與纖維相關(guān)的特性有浸潤(rùn)性、浸透性和回彈性。以下對(duì)SMC用無(wú)捻粗紗的浸潤(rùn)性、浸透性和回彈性進(jìn)行具體描述。

(1)浸潤(rùn)性

在SMC工藝中,浸潤(rùn)程度的定義是紗束被樹脂糊涂敷的程度。如果SMC片材中有白紗存在,就表明浸潤(rùn)性差。SMC片材成片后馬上測(cè)定浸潤(rùn)性。從SMC片材上取出一定長(zhǎng)度的片材,揭開上面的PE薄膜,在垂直于機(jī)器前進(jìn)的方向?qū)⑵牟瞄_,露出片材的斷面。如果操作合理,就可以看到片材的橫截面,測(cè)定橫截面上白紗的數(shù)量和大小,并與標(biāo)準(zhǔn)規(guī)定相比較。浸潤(rùn)特性的測(cè)定對(duì)玻璃纖維的選擇具有重要意義。白紗的存在會(huì)造成制品上出現(xiàn)氣泡或者氣孔。微小的白紗可以不進(jìn)行處理,通過(guò)增稠過(guò)程可以消除這種缺陷。

(2)浸透性

浸透性是SMC片材整體性的一種標(biāo)志,是評(píng)價(jià)SMC片材壓實(shí)后在增強(qiáng)材料方向樹脂穿透程度的半定量方法。這是一種主觀測(cè)定方法。在SMC機(jī)組的收卷處,通過(guò)PE薄膜觀察片材表面纖維的凸出程度來(lái)評(píng)價(jià)浸透性。

浸透性也是苯乙烯不溶性和紗束整體性的一個(gè)標(biāo)志。浸透程度可以表征紗束在模壓時(shí)的流動(dòng)。浸潤(rùn)劑的可溶性高,浸透程度低。柔軟、易彎曲的纖維在切斷過(guò)程中容易分成單絲,導(dǎo)致片材的浸透性降低。

(3)回彈性

SMC片材成片后,在沒(méi)有張力的情況下,片材有一種向上隆起的傾向,這種傾向叫做回彈性。剛性玻璃纖維在浸潤(rùn)和壓實(shí)過(guò)程中不軟化,成片后就會(huì)發(fā)生隆起的現(xiàn)象。在壓力作用下纖維的形狀和曲率會(huì)改變,成片后隨著壓力的消除,它們要恢復(fù)到自然狀態(tài);樹脂糊的粘度或者粘接力不足將纖維粘在一起,解除壓力后片材也要回彈。回彈程度會(huì)影響SMC制品的質(zhì)量?;貜棾潭雀?,模壓制品帶進(jìn)空氣的可能性就大,會(huì)增加模壓制品的孔隙率。

2.樹脂

作為主要基體的不飽和聚酯樹脂,其主要作用就是把增強(qiáng)材料和填料粘結(jié)在一起,而起到保護(hù)增強(qiáng)材料、使增強(qiáng)材料在外加載荷下能同時(shí)均勻受力的作用。除此之外,還可賦予SMC模塑料以良好的成型性、快速的固化過(guò)程,并有良好的制品外觀,具有較高的熱變形溫度、長(zhǎng)期貯存的穩(wěn)定性和高的制品尺寸精度。在有特殊要求的情況下,還能賦予其電絕緣性和阻燃性等性能。因此,對(duì)SMC模塑料所用的不飽和聚酯樹脂提出了下列要求。

(1)對(duì)增強(qiáng)材料和填料要有良好的浸潤(rùn)性能,以提高樹脂和玻璃纖維之間的粘結(jié)強(qiáng)度。

(2)樹脂要有適當(dāng)?shù)恼扯?,一般初始粘度要較低,以適于高填充填料量的要求,但又有良好的流動(dòng)性,以適于模塑成型工藝的要求,以便在模塑成型過(guò)程中,樹脂和玻璃纖維都能夠同時(shí)流動(dòng)并充滿型腔的各個(gè)角落,獲得具有均衡強(qiáng)度的模塑制品。

(3)樹脂的固化溫度要低,在固化過(guò)程中揮發(fā)物要少,且工藝性好(如其粘度易調(diào)節(jié),與各種溶劑互溶性好,易脫模等),并能滿足模塑成型制品特定的性能要求等。此外,從應(yīng)用或其他角度出發(fā),樹脂還應(yīng)滿足其他一些特殊性能的要求,如耐腐蝕、耐熱等。

(4)從生產(chǎn)效率的角度考慮,要求樹脂具有較快的固化速度,但對(duì)一些結(jié)構(gòu)復(fù)雜、要求較高的大型制品,則可以對(duì)其固化速度實(shí)現(xiàn)適當(dāng)?shù)恼{(diào)控。

(5)另外樹脂在加入引發(fā)劑的情況下也能有幾周到幾個(gè)月的存放期,而在成型升溫的條件下卻能迅速固化。樹脂的固化參數(shù)必須滿足模塑工藝要求,其凝膠與固化時(shí)間應(yīng)短,在1.5—3min內(nèi)即可完成固化并脫模取出制品。

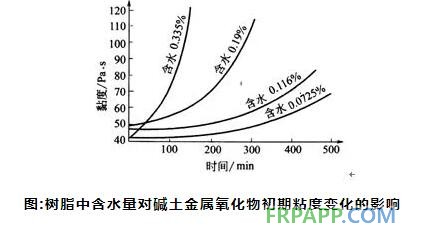

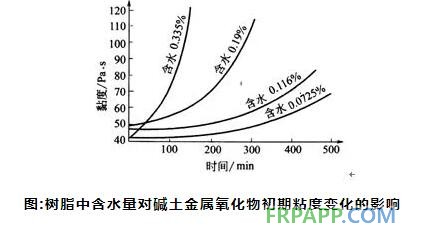

(6)嚴(yán)格控制樹脂中的含水量 聚酯樹脂中的含水量對(duì)樹脂稠化過(guò)程中粘度的上升有很大的關(guān)系,并最終會(huì)影響到樹脂的平均粘度。含水量對(duì)堿土金屬氧化物增稠系統(tǒng)的初期粘度變化的影響情況見圖

表:碳酸鈣類型及其性能

由圖可見,水含量必須準(zhǔn)確控制在0.1%一0.15%之間,如高于0.2%將嚴(yán)重影響稠化性能。但含水量的控制是很不容易穩(wěn)定的,每批產(chǎn)品的含水量往往有所變化,甚至在同一批產(chǎn)品中,就是各桶樹脂的含水量也有可能波動(dòng)。如裝桶前有水分污染或桶中有水蒸氣冷凝等,都會(huì)使樹脂中的含水量發(fā)生變化,進(jìn)而影響到稠化過(guò)程,對(duì)此要特別注意。

(7)分子量要求 聚酯的數(shù)均分子量Mn對(duì)稠化性能的影響很敏感。重均分子量Mw和Z均分子量Mz對(duì)稠化過(guò)程更有準(zhǔn)確的相關(guān)性??梢酝ㄟ^(guò)測(cè)定酸值及羥基數(shù)來(lái)計(jì)算數(shù)均分子量。通過(guò)以上各分子量統(tǒng)計(jì)平均值的測(cè)定,可以分析樹脂分子量的分散情況。但這種測(cè)定和計(jì)算比較費(fèi)時(shí),需要較復(fù)雜的儀器。

3.填料

填料是用以改善復(fù)合材料性能(如硬度、剛度及沖擊強(qiáng)度等),并能降低成本的固體添加劑,它與增強(qiáng)材料不同,填料呈顆粒狀。填料的作用機(jī)理:填料作為添加劑,主要是通過(guò)它占據(jù)體積發(fā)揮作用,由于填料的存在,基體材料的分子鏈就不能再占據(jù)原來(lái)的全部空間,使得相連的鏈段在某種程度上被固定化,并可能引起基體聚合物的取向。由于填料的尺寸穩(wěn)定性,在填充的聚合物中,聚合物界面區(qū)域內(nèi)的分子鏈運(yùn)動(dòng)受到限制,從而使玻璃化溫度上升,熱變形溫度提高,收縮率降低,彈性模量、硬度、剛度、沖擊強(qiáng)度提高。

填料是模壓塑料的一個(gè)重要部分,其用量很大,一般可以起到下列作用:

①降低成型制件的收縮率,提高制品的尺寸穩(wěn)定性、表面光潔度、平滑性以及平光性或無(wú)光性等;

②樹脂粘度有效的調(diào)節(jié)劑;

③可滿足不同性能要求,提高耐磨性、改善導(dǎo)電性及導(dǎo)熱性等,大多數(shù)填料能提高材料沖擊強(qiáng)度及壓縮強(qiáng)度,但不能提高拉伸強(qiáng)度;

④可提高顏料的著色效果;

⑤某些填料具有極好的光穩(wěn)定性和耐化學(xué)腐蝕性;

⑥有增容作用,可降低成本,提高產(chǎn)品在市場(chǎng)上的競(jìng)爭(zhēng)能力。

選擇填料時(shí)應(yīng)考慮的主要因素有價(jià)格、密度、吸樹脂量、填充量及粒度分布;其次要考慮的是填料對(duì)液態(tài)及固化性能的影響。

一般說(shuō)來(lái),對(duì)填料的選用有如下一些要求:

①填料要求干燥,容易分散于樹脂中,所吸附的樹脂量低,對(duì)樹脂有良好的浸潤(rùn)性。

②對(duì)樹脂固化反應(yīng)及固化后產(chǎn)品性能無(wú)不良影響。

③對(duì)于厚度大的制品還要求有較好的導(dǎo)熱性。

④成本低。

填料的種類:氧化硅和硅酸鹽類、碳酸鹽類\硫酸鹽類、氧化物類。這些填料都是天然礦物,在使用前要研磨或經(jīng)過(guò)化學(xué)沉淀法加工,使用時(shí)應(yīng)注意其比重,以避免填料在樹脂中沉淀分離。

下面對(duì)幾種典型的填料進(jìn)行介紹:

(1)碳酸鈣

碳酸鈣是一種最基本的填料,來(lái)源豐富、價(jià)格低廉,有最低的吸油值,在配方中用量最高,具有良好的遮蓋特性。但是,CaCO3填料在模壓過(guò)程中有優(yōu)先流動(dòng)的傾向。在SMC/BMC系統(tǒng)中所選用CaCO3類型如表所示。

由于Ⅱ類碳酸鈣顆粒尺寸較大,制備樹脂糊時(shí)易產(chǎn)生沉淀,在成型流動(dòng)過(guò)程中也易產(chǎn)生分離,這種趨勢(shì)可以通過(guò)在系統(tǒng)中再加入一定份數(shù)的Ⅰ類碳酸鈣加以防止。根據(jù)研究表明,為了獲得最佳性能,要求其填料控制在一相當(dāng)窄的范圍之內(nèi)。在SMC配方中,填料用量與樹脂用量比一般為(1.0~2.0):1(質(zhì)量比)。

(2)高嶺土

高嶺土,通常又稱瓷土/粘土,是一種水合硅酸鋁礦物質(zhì),也是一種理想的填料。流動(dòng)性好是它的主要特點(diǎn),在成型時(shí),它優(yōu)先流動(dòng)傾向最弱,不僅有足夠的阻力使增強(qiáng)材料相互交叉,而且又能充滿模腔內(nèi)的狹小死角等部位。與碳酸鈣填料相比,它能提供更致密的制品,較低的吸水率,較高的沖擊強(qiáng)度和較低的使纖維離析的能力。

高嶺土商品有兩種主要類型,即天然水合的高嶺土和經(jīng)煅燒的無(wú)水高嶺土。水合高嶺土無(wú)磨蝕性,化學(xué)穩(wěn)定性高并具有較高的比表面積,因而使其粘滯性較高。經(jīng)煅燒的高嶺土要堅(jiān)硬得多,其莫氏硬度為前者的2~4倍,但在熱固性塑料中應(yīng)用可賦予制品卓越的電性能。此外,高嶺土可進(jìn)行多種表面處理,從而使得采用它的系統(tǒng)能獲得優(yōu)良的耐水性/電性能和增強(qiáng)作用。

高嶺土在玻璃鋼系統(tǒng)中用作填料時(shí),需要更多的樹脂才能浸透,并且隨環(huán)境變化有吸收或失去水分的傾向,因此,在SMC/BMC系統(tǒng)中進(jìn)行增稠控制更加困難,從而限制填料其應(yīng)用。高嶺土使玻璃鋼產(chǎn)品呈黃色或增黃色,不利于玻璃鋼配色,尤其是配淡色更困難。

(3)滑石

滑石是一種水合鎂硅酸鹽,一般在地下開采?;谴蠖鄶?shù)能進(jìn)行浮選的礦物之一。大多數(shù)滑石被碾磨到平均直徑為6μm,但軟的滑石礦可產(chǎn)生出70%顆粒尺寸在2μm以下的滑石。

滑石具有和高嶺土類似的性質(zhì),流動(dòng)性好,并賦予模壓料更好的色澤,同時(shí)能使模壓制品增加耐水性,提高電氣強(qiáng)度,改善模塑后加工。但其吸油值高,加入量低。

在SMC/BMC配方中,滑石填料的作用主要是除去粘滯性和紡織材料在成型過(guò)程中產(chǎn)生過(guò)度的流動(dòng)。但它一般不作為一種主要的填料使用。少量的滑石填料與水碾磨碳酸鈣復(fù)合使用,可在玻璃鋼配方中用作經(jīng)表面處理的沉淀碳酸鈣的替代物?;捎米髁鲃?dòng)控制劑,也能用于降低模壓零件的吸水性。

(4)二氧化硅

二氧化硅是地殼中最豐富的材料,以結(jié)晶的形態(tài)如石英出現(xiàn),不太純的形式為砂子和燧石。經(jīng)過(guò)水洗/干燥和分過(guò)級(jí)的硅砂可用作聚酯樹脂和環(huán)氧樹脂系統(tǒng)的填料。

經(jīng)碾磨和純化的二氧化硅或石英粉也可用作耐磨填料,具有較低的熱膨脹和良好的電絕緣性能,廣泛用于電器應(yīng)用領(lǐng)域中的環(huán)氧樹脂系統(tǒng)。

二氧化硅是高磨蝕性填料,在加工過(guò)程中會(huì)導(dǎo)致模具表面的損害。另為,用二氧化硅作填料的零件非常難以進(jìn)行機(jī)械加工,需要使用碳化鎢或金剛石工具。

(5)水合氧化鋁

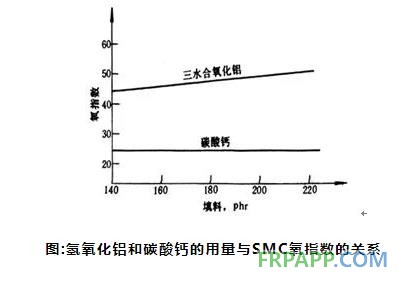

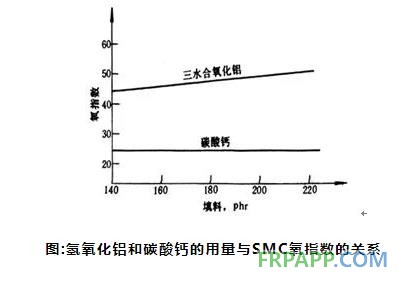

水合氧化鋁屬于阻燃型填料,在火焰下釋放結(jié)合水,而不會(huì)產(chǎn)生一般化學(xué)滅火劑的毒性。三水合氧化鋁的顆粒度大小不同,吸油性與碳酸鈣相近。其充填密度不如碳酸鈣。三水氧化鋁取代普通填料用于阻燃效果很好。在200℃以上可分解為氧化鋁,吸熱產(chǎn)生阻燃性。水蒸汽取代氧氣,覆蓋火焰,其阻燃作用不需鹵化物即可進(jìn)行。圖所示為三水合氧化鋁與碳酸鈣復(fù)合材料的氧指數(shù)和其用量的關(guān)系。

三水合氧化鋁還有一個(gè)重要優(yōu)點(diǎn)就是使復(fù)合材料燃燒時(shí)發(fā)煙率降低。其耐電弧性也好。缺點(diǎn)是充填密度下降,使樹脂流動(dòng)性明顯下降,故用量不能太多。

4.引發(fā)劑

引發(fā)劑是指在聚合反應(yīng)中能使單體分子或線型分子鏈中含有雙鍵的低分子活化而成為游離基,并進(jìn)行連鎖反應(yīng)的物質(zhì)。引發(fā)劑可按化學(xué)組成及結(jié)構(gòu)、成型溫度及引發(fā)劑本身的物理狀態(tài)分類。

按化學(xué)組成及結(jié)構(gòu)分類的引發(fā)劑:①有機(jī)過(guò)氧化物類:可看作是具有不同有機(jī)取代基的過(guò)氧化氫的衍生物,不飽和聚酯使用的有機(jī)過(guò)氧化物有以下幾類:a.烷基(或芳基)過(guò)氧化氫類b.過(guò)氧化二烷基(或芳基)類c.過(guò)氧化二酰類d.過(guò)酸酯類e.過(guò)氧化碳酸二酯類f.酮過(guò)氧化物。②偶氮化合物類:偶氮引發(fā)劑不受基本誘導(dǎo)的分解。溫度恒定時(shí),稀釋形式和純液態(tài)形式分解速率相同,其分解速率不受環(huán)境的影響。因此,偶氮化合物用于含有各種添加材料的樹脂固化是非常適宜的,它給不飽和聚酯樹脂帶來(lái)了優(yōu)良的適用期特性,同時(shí)也比活性相當(dāng)?shù)倪^(guò)氧化物安全。③復(fù)合引發(fā)劑:復(fù)合引發(fā)劑隨著BMC、SMC模塑料及拉擠工藝等的出現(xiàn),要求不飽和聚酯樹脂-引發(fā)體系具有較長(zhǎng)的適用期,又能快速凝膠和固化,或能快速凝膠而又有較長(zhǎng)的固化時(shí)間,采用高溫引發(fā)劑和較大活性的低溫引發(fā)劑混合物,組成兩種或兩種以上的引發(fā)劑構(gòu)成復(fù)合引發(fā)體系就顯得特別重要。

針對(duì)特定的模壓工藝按照如下兩方面進(jìn)行引發(fā)劑的選擇:樹脂/過(guò)氧化物混合物的存放期和模壓制品的固化速度。典型SMC用引發(fā)劑及其特性見表:

表 SMC常用引發(fā)劑類型

5.阻聚劑

阻聚劑指能迅速與游離基作用,減慢或抑制不希望有的化學(xué)反應(yīng)物質(zhì),用于延長(zhǎng)某些單體和樹脂的貯存期。也稱聚合終止劑,它包括阻聚劑和緩聚劑。阻聚劑可以防止聚合作用的進(jìn)行,在聚合過(guò)程中產(chǎn)生誘導(dǎo)期(即聚合速度為零的一段時(shí)間),誘導(dǎo)期的長(zhǎng)短與阻聚劑含量成正比,阻聚劑消耗完后,誘導(dǎo)期結(jié)束,即按無(wú)阻聚劑存在時(shí)的正常速度進(jìn)行。不飽和聚酯樹脂是樹脂和交聯(lián)單體混合物,其樹脂中往往無(wú)引發(fā)劑也會(huì)發(fā)生自聚,失去使用效能,此時(shí)可以加入阻聚劑。SMC常用的阻聚劑有對(duì)苯醌和對(duì)苯二酚。

6.脫模劑

在SMC工藝中,常用的脫模劑分為兩種類型,一種為外脫模劑,它是在SMC成型前,預(yù)先涂敷在熱的金屬模具表面上。另一種為內(nèi)脫模劑,它是在制造SMC模塑料的過(guò)程中,加入到樹脂糊的配方里面。因?yàn)椴伙柡途埘渲菢O性的,它對(duì)金屬模具的表面有一定的親和力。大多數(shù)內(nèi)脫模劑是長(zhǎng)鏈脂肪酸和它們的鹽,在受熱時(shí)會(huì)熔化,作為第二相遷移到模具的表面上,所以防止了聚酯樹脂對(duì)模具表面的粘結(jié)。從這個(gè)意義上說(shuō),所選用的內(nèi)脫模劑的熔點(diǎn)最好稍低于固化溫度,這樣可以使在固化前由于脫模劑過(guò)早熔化而附著在表面上的可能性降低到最小,作為內(nèi)脫模劑還必須滿足下列要求:(1)在加工過(guò)程中必須是相容的;(2)對(duì)最終產(chǎn)品的物理性能不應(yīng)產(chǎn)生有害影響;(3)不會(huì)產(chǎn)生不希望的色澤或顏色的漂移;(4)便于加入到樹脂糊的混合操作。在SMC中,主要用硬脂酸金屬鹽作為內(nèi)脫模劑,表列出了常見的硬脂酸鹽的熔點(diǎn)及松密度。

表 常見的硬脂酸鹽的熔點(diǎn)及松密度

7.增稠劑

增稠劑是指具有化學(xué)增稠作用的化合物,能使樹脂粘度增加到不粘手。SMC的理想增稠過(guò)程要求在浸漬階段,樹脂增稠要滿足緩慢,保證玻纖的良好浸漬;浸漬后樹脂增稠要足夠快,使SMC盡快進(jìn)入模壓階段和盡量減少存貨量;當(dāng)SMC粘度達(dá)到可成型的模壓粘度后,增稠過(guò)程應(yīng)立即停止,穩(wěn)定,以獲得盡可能長(zhǎng)的貯存壽命。

化學(xué)增稠的基本原理:

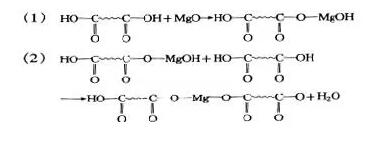

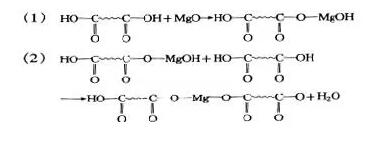

聚酯樹脂的增稠反應(yīng)分兩個(gè)階段。第一階段是聚酯樹脂的端羧基與堿土金屬氧化物進(jìn)行的一種酸堿成鹽反應(yīng)。以Mgo為例其反應(yīng)過(guò)程如下:

這種線形鏈的增長(zhǎng)時(shí)相對(duì)分子質(zhì)量增加,隨后由于較大分子之間的糾纏而使系統(tǒng)粘度增加。

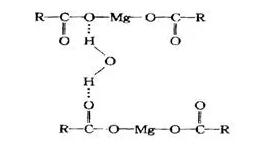

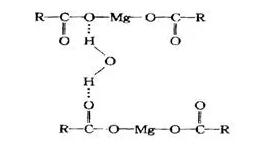

第二階段的反應(yīng)是形成橋網(wǎng)而進(jìn)一步增加粘度。第一個(gè)反應(yīng)是在羥基何相鄰聚酯樹脂分子的醚氧之間形成氫鍵。這些氧都是供電子體,在這個(gè)反應(yīng)中的受電子體是在水、醇和其他含羥基的分子中的羥基,這個(gè)反應(yīng)可以下式描述:

每一個(gè)聚合物分子都有很多這樣的氧,因此能夠形成一個(gè)大的網(wǎng)格,盡管這些氫鍵的每一個(gè)都是非常弱的,但大量的氫鍵的存在就會(huì)產(chǎn)生足夠的粘度增加的結(jié)果。

第二個(gè)反應(yīng)是在聚酯的羰氧基和堿土金屬氧化物或氫氧化物中的金屬原子之間形成絡(luò)合物:

這些配位絡(luò)合物形成的網(wǎng)格也產(chǎn)生粘度增加的結(jié)果。

這些多重反應(yīng)并不會(huì)獨(dú)立于另一個(gè)之外發(fā)生,它們會(huì)同時(shí)發(fā)生,并且會(huì)受模塑料中的其他化學(xué)物質(zhì)機(jī)加工過(guò)程的參數(shù)影響。

前已指出,為使聚酯樹脂糊從低粘度在一定的時(shí)間內(nèi)增加到可模壓的粘度范圍,必須加入適當(dāng)?shù)脑龀韯?。這個(gè)增稠的歷程可以實(shí)現(xiàn)在制備相當(dāng)高玻璃纖維含量的模塑料的同時(shí)又能保持玻璃纖維良好的集束性。樹脂糊的增稠曲線應(yīng)如圖所示

但在具體的應(yīng)用中,為獲得歷行的增稠,選擇適當(dāng)?shù)脑龀韯┦挂豁?xiàng)十分困難的任務(wù),必須權(quán)衡很多的因素,例如:

a)樹脂糊的粘度必須緩慢地增加以使玻璃纖維得以良好的浸漬;

b)樹脂糊的粘度有必須快速增長(zhǎng)到足以消除或至少使不相容的低收縮添加劑的分離降到最低程度;

c)樹脂糊的粘度應(yīng)該在一定的時(shí)間內(nèi)快速增長(zhǎng)到足以成型的粘度,這將使模塑料的貯存量維持到最小程度;

d)樹脂糊的粘度必須高到一定程度以便在成型過(guò)程中能帶動(dòng)玻璃纖維一起流動(dòng);

e)當(dāng)樹脂糊的粘度達(dá)到可模壓范圍時(shí),必須保持平穩(wěn)狀態(tài);

f)樹脂糊的增稠曲線必須是可重復(fù)的。

很明顯,這里有很多對(duì)增稠速度完全矛盾的要求。對(duì)一個(gè)特性來(lái)說(shuō)它必須快,而對(duì)另一個(gè)特性來(lái)說(shuō)它必須慢。因此,設(shè)計(jì)配方時(shí),必須分析整個(gè)過(guò)程以決定每種樹脂糊的最佳增稠曲線。另外,誘導(dǎo)時(shí)間也是一個(gè)極為重要的因素,它控制樹脂對(duì)纖維的浸漬,如果在此期間增稠太快,在片材中就會(huì)出現(xiàn)干的斑痕,短的誘導(dǎo)時(shí)間給SMC機(jī)組上加工也會(huì)帶來(lái)困難。

增稠劑的增稠速度、誘導(dǎo)期及達(dá)到模壓粘度后的平穩(wěn)性都可以通過(guò)增稠劑的類型、濃度和顆粒大小加以控制。

8.著色劑

著色劑是能使制品著色的有機(jī)與無(wú)機(jī)的、天然與合成的色料的總稱。著色劑有染料和顏料兩類:

①染料:染料是施加于基材使之具有顏色的強(qiáng)力著色劑。染料借吸附、溶解、機(jī)械粘合、離子鍵化學(xué)結(jié)合或共價(jià)鍵結(jié)合保留于基料中。但染料易在塑料中發(fā)生部分溶解,它的特點(diǎn)是具有良好的透明性、高的著色強(qiáng)度和低的密度,但它們的耐熱性差,有顏色遷移的傾向,基于這些原因,它們很少在聚酯模塑料中使用。

②顏料:顏料是粒度較大,而且通常不溶于普通溶劑的有機(jī)物或無(wú)機(jī)物。有機(jī)顏料產(chǎn)生半透明或近乎透明的顏色,比染料具有較好的抗色移性和稍高的抗熱性。無(wú)機(jī)顏料除少數(shù)外,均為不透明并具有堅(jiān)牢的耐磨性、耐熱性和抗色移性及遮蓋力好,色澤鮮艷。

在SMC工藝中,著色成功與否及其再現(xiàn)性好壞,受以下諸因素的影響:顏色的強(qiáng)度,顏料的選擇,單體損失的程度,增稠的程度,適當(dāng)?shù)哪>邷囟群统尚蛪毫?,模具的配合緊度等。

應(yīng)該指出,在一種SMC中成功使用的顏料,并不能保證在另一種SMC中一定會(huì)成功。因此,對(duì)某一特定的SMC必須與一特定的著色劑相匹配,才能獲得理想的著色效果。

在色漿制備時(shí),顏料的含量為15%~75%,這取決于顏料品種和吸油值。在SMC配方中的用量一般為0.1%~7%,白色為0.25%~12%,在大多數(shù)情況下加入少量的白色顏料有助于顏色的透明性、穩(wěn)定性和稠度的增加。著色劑的選擇主要取決于用戶的要求及配方各組分之間的協(xié)同作用和整個(gè)工藝工程本身。著色劑必須滿足以下的要求:

a)有良好的熱穩(wěn)定性,在成型過(guò)程中不會(huì)發(fā)生分解、褪色;

b)有良好的光穩(wěn)定性、在光的作用下不會(huì)褪色或比較穩(wěn)定;

c)易分散,不遷移;

d)色彩鮮艷,著色力強(qiáng);

e)對(duì)SMC的貯存、增稠、成型、流動(dòng)、固化等特性以及最終制品的力學(xué)性能、耐候性能、電性能等無(wú)明顯的影響;

無(wú)毒,對(duì)環(huán)境無(wú)污染;來(lái)源豐富,價(jià)格適中。

9.低收縮添加劑

通常的聚酯樹脂系統(tǒng)有高達(dá)5%~7%的熱收縮和聚合收縮,而填料和玻璃纖維增強(qiáng)材料的熱收縮很低,在模塑料中這些組分之間不相匹配的收縮行為就會(huì)在增強(qiáng)材料之間的樹脂/填料相內(nèi)產(chǎn)生高的應(yīng)力,在這種不均勻收縮產(chǎn)生的應(yīng)力的作用下,最好的結(jié)果是在表面出現(xiàn)波紋,較差的結(jié)果是在制品內(nèi)產(chǎn)生翹曲和空穴,同時(shí)使得制品表面重復(fù)性的精度下降,并在表面上會(huì)留下纖維的花紋,內(nèi)部會(huì)產(chǎn)生裂紋并影響到制品獲得精密的公差尺寸。

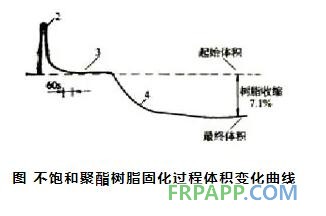

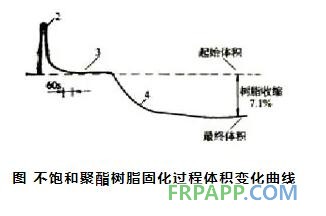

為了使這種影響定量化,有關(guān)研究用膨脹測(cè)定測(cè)量了典型的不飽和聚酯樹脂在固化過(guò)程中的體積變化曲線如圖所示,結(jié)果表明最終的體積收縮大約為7.1%。

為降低聚酯模壓料制品的收縮率,防止加工時(shí)樹脂開裂,改善制品表面的光滑性,在模壓料的配方中加入了低收縮添加劑。低收縮添加劑一般為橡膠彈性體、熱塑性高聚物或改性聚氨脂等。

在不飽和聚酯樹脂中,根據(jù)低收縮添加劑與聚酯樹脂的相容性可分為兩大類型。一種是不相容型低收縮添加劑,如聚乙烯、聚氯乙烯等。不相容型低收縮添加劑能使聚酯模塑料的表面粗糙度有所改善,因其減少了可收縮組分的含量并改善了聚酯模塑料的流變性能,使玻璃纖維在模壓制品中獲得更加均勻的分布。同時(shí),由于它的不相容性會(huì)在制品表面形成一層熱塑性的薄膜。另一類低收縮添加劑在固化反應(yīng)發(fā)生之前是一種相容型添加劑,其低收縮的機(jī)理比較復(fù)雜,但通過(guò)使用這類添加劑可獲得真正的“零”收縮,甚至“負(fù)”收縮。在SMC/BMC系統(tǒng)中,最常用的低收縮添加劑的品種有:苯乙烯粉、聚苯乙烯及其共聚物、聚氯乙烯及其共聚物、乙酸纖維素、丁酸纖維素、熱塑性聚酯、聚乙酸乙烯酯和聚甲基丙烯酸甲酯等。

常用的低收縮添加劑中,PS和HDPE粉用于SMC低收縮體系的主要添加劑,其收縮效果通常為0.1%~0.3%,它們不能獲得精密控制的尺寸公差,因而不能用于低輪廓體系。但它們的著色接受性好,能在幾乎所有顏料體系中獲得良好的著色深度。PS常用作低收縮著色體系的添加劑,但由于PS在體系中沒(méi)有化學(xué)鍵合,因此在SMC貯存或成型中會(huì)分離。這個(gè)問(wèn)題可以通過(guò)改進(jìn)配方來(lái)避免,如多投填料或混入不同的填料來(lái)提高樹脂糊粘度。

PVAC和PMMA常用于生產(chǎn)收縮率相當(dāng)?shù)偷闹破?,其收縮效果為0~0.05%,加入量為樹脂的10%~20%。這些材料可作為真正的低輪廓添加劑,為制品提供零收縮,良好的成型流動(dòng)性和優(yōu)良的表面。但其著色接受性差,不適于著色體系。

國(guó)外認(rèn)為,這些熱塑性添加劑在防收縮方面最可能的機(jī)理如下:

1)溫度上升,有機(jī)材料在SMC中產(chǎn)生熱膨脹;

2)過(guò)氧化物分解,引起不飽和聚酯樹脂與苯乙烯的聚合反應(yīng);

3)可溶性添加劑在UP/苯乙烯共聚體系中變?yōu)椴蝗芏龀鲂纬煞蛛x相;

4)上述分離相成為未聚合苯乙烯和UP的蓄積場(chǎng)所;

5)隨著溫度的上升,分離相更大的膨脹和苯乙烯的蒸汽壓抵消了UP/苯乙烯聚合收縮;

6)在分離相中的UP/苯乙烯殘留物聚合并收縮,從而形成孔隙;

7)當(dāng)制品開始冷卻,熱塑性分離相和樹脂相開始收縮,UP在達(dá)到玻璃化溫度后,UP相的熱收縮比熱塑性添加劑的小的多。熱塑性添加劑的熱收縮形成空隙,并遍布分離相。

因此,在該體系中,熱塑性樹脂相的熱膨脹是控制收縮率的主要因素。低收縮添加劑的玻璃化溫度的高低以及玻璃化前后的膨脹情況對(duì)控制收縮率的效果也有很大的影響。

10.其他助劑

SMC/BMC成型工藝中,由于其組成的組分多,而且組分的物理形態(tài)各異,是一個(gè)復(fù)雜的多相體系,所以整個(gè)制造工藝過(guò)程中所涉及的影響因素也相當(dāng)?shù)亩唷R虼?,在?shí)際操作過(guò)程中會(huì)遇到一些難以解決的問(wèn)題:如模塑料的均勻性、重復(fù)性較難控制;各個(gè)組分在樹脂糊體系中容易發(fā)生相分離,尤其是低收縮添加劑和著色劑等組分容易產(chǎn)生相分離;生產(chǎn)各個(gè)環(huán)節(jié)很容易混入空氣形成氣泡;樹脂糊的粘度偏大工藝性能變差等問(wèn)題。目前解決這些問(wèn)題的重要途徑是添加特殊助劑如濕潤(rùn)分散劑、相分離穩(wěn)定劑、降粘劑等。

填料濕潤(rùn)分散劑中有兩種類型的分子結(jié)構(gòu),一種是單功能分子結(jié)構(gòu),它吸附在顆粒表面并降低分子間的相互左右力,從而達(dá)到降低粘度的作用。一種是雙功能分子結(jié)構(gòu),吸附在顆粒表面并降低顆粒之間的相互作用力,而且能產(chǎn)生某種架橋作用。這樣的結(jié)構(gòu)既降低了體系的粘度,同時(shí)也能改善樹脂糊的著色均勻性。助劑類添加劑對(duì)SMC/BMC生產(chǎn)過(guò)程的有利影響可以歸納為表:

表: 添加劑對(duì)SMC生產(chǎn)過(guò)程的影響

魯ICP備2021047099號(hào)

魯ICP備2021047099號(hào)