美國Tailored Innovations公司的創(chuàng)始人Tommy Fristedt介紹說,訂制纖維鋪放(tailored fiber placement,簡稱‘TFP’)的第一個汽車復(fù)合材料應(yīng)用,是15年前在布加迪威龍發(fā)動機支架上的應(yīng)用,現(xiàn)在已有超過100臺的TFP機器(由工業(yè)刺繡設(shè)備演變而來)被安裝在歐洲和亞洲,用于預(yù)成型復(fù)合材料。

德國Tajima/Filacon Systems擁有出售該機器的許可證。

“TFP允許將纖維定向為不只是直線的形狀。比如,用作附件的孔和硬點的增強材料。它可以在一系列的絲束大小中使用玻璃纖維、碳纖維、芳綸纖維和聚合物纖維。”Fristedt說,“我們已對來自橡樹嶺國家實驗室的高達610K的重纖維進行了加工。當(dāng)然,這必須與‘如何實現(xiàn)樹脂浸漬以獲得良好的預(yù)成型件設(shè)計’的相關(guān)知識相結(jié)合。”

德國不萊梅電動汽車協(xié)會(簡稱“FIBRE”)的研究工程師Patrick Schiebel,已采用TFP工作了12年,現(xiàn)在正在采用單一的熱塑性材料作為增強材料以及采用縫編纖維來開發(fā)預(yù)成型件。

“我們已生產(chǎn)出了負載優(yōu)化的預(yù)成型件,它能夠在熱成型中快速生產(chǎn)出部件。”他解釋說,“采用TFP制成的空客A350窗框預(yù)成型件,用RTM需要加工4個小時,但采用熱塑性塑料只需要半小時。”

這些預(yù)成型件也可以得到包覆成型,以將軸套、肋和連接點等集成到最終部件中。

“利用這項技術(shù),我們已采用英國Victrex公司的PEEK和PAEK制成了預(yù)成型件。”Schiebel說。

他指出,預(yù)固結(jié)的預(yù)成型件必須再次得到加熱,以在與包覆成型的塑料之間獲得良好的界面。采用熔融溫度較低的PAEK作為預(yù)成型件以及采用PEEK包覆成型,效果很好。

“你也可以采用PA6和PA66。”Schiebel補充道,他還介紹了如何制作擁有彎曲路徑的預(yù)成型件以及直徑10mm的預(yù)成型件。

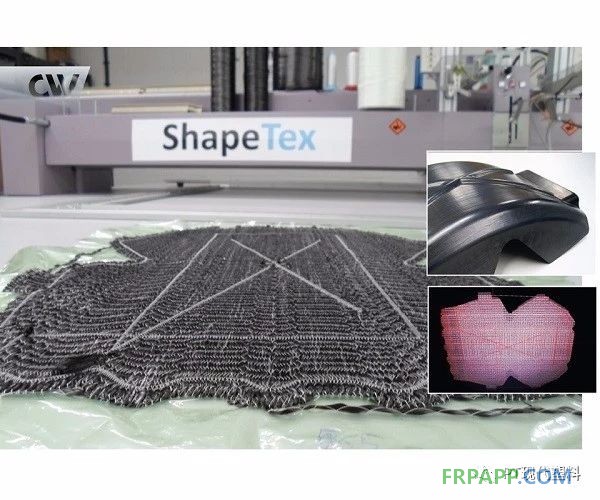

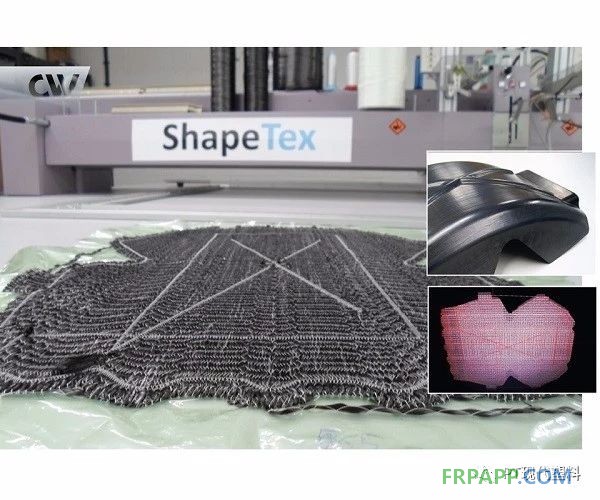

如上圖所示,英國Shape Machining公司也正在采用TFP來生產(chǎn)熱塑性復(fù)合材料的預(yù)成型件。

“我們的技術(shù)來自于與斯圖加特大學(xué)的合作。”Shape Machining公司董事總經(jīng)理Peter McCool說,其公司正在采用來自英國Coats公司的SYNERGEX混合纖維來生產(chǎn)ShapeTex預(yù)成型件。

該公司最常用的材料是:將碳纖維/聚酰胺用于汽車行業(yè),將碳纖維/PEEK用于航空工業(yè),將碳纖維/聚丙烯用于娛樂領(lǐng)域。

如上圖所示,因為這項技術(shù)是基于縫編,因此需要一個襯底(substrate),但McCool堅持說,有許多選項可用,包括薄纖維網(wǎng)格布、回收的纖維網(wǎng)格布或任何一種織物。

這些襯底的一些可以在樹脂傳遞模塑前被沖洗掉,或者在對混合的層壓材料進行熱壓的過程中熔化掉。

憑借在一級方程式賽車和碳纖維預(yù)浸料中的應(yīng)用背景,McCool非常贊賞TFP能夠只在確切需要的地方排列纖維的能力。

“因為無需對織物進行修剪或裁切,因此浪費很少。”他說,“憑借我們先進的有限元(FEA)能力,我們在開發(fā)有效的預(yù)成型件方面變得非常智能。”

該公司正在為航空工業(yè)擴大一條自動化的生產(chǎn)線,以及為汽車工業(yè)擴大另一條自動化的生產(chǎn)線。

對于后者,該公司正在啟動一個項目,目標(biāo)是每年15000個部件。每一臺機器都標(biāo)配有12個完全相同的縫合頭,這使之能夠同時生產(chǎn)出12個預(yù)成型件。

“我們還能夠鋪放更大的絲束以實現(xiàn)更高的產(chǎn)量。”他說,Shape Machining公司已經(jīng)證明了生產(chǎn)優(yōu)質(zhì)部件的熱壓能力。“我們大量的調(diào)查驚人地顯示出,市場對于‘能夠以工業(yè)化的且最大程度減少浪費的方式,生產(chǎn)出最佳復(fù)合材料部件’的能力有著廣泛的興趣。”McCool指出。

魯ICP備2021047099號

魯ICP備2021047099號