位于德國開姆尼茨的弗勞恩霍夫機床和成形技術(shù)研究所(IWU)的研究人員開發(fā)出了一套螺桿擠出增材制造系統(tǒng)(SEAM),成型速度是傳統(tǒng)3D打印的八倍。根據(jù)研究人員的描述,SEAM系統(tǒng)只需要18分鐘就可以制造出30厘米高的樹脂部件,而一些傳統(tǒng)的熔絲制造(FFF)3D打印機則需要一個小時才能制造出口袋大小的樣品。

SEAM系統(tǒng)將增材制造技術(shù)與先進機床相結(jié)合,并配備了一個專門設(shè)計的擠出頭,可以將樹脂原材料熔化并以高速率噴射,該擠出頭安裝在六軸構(gòu)造平臺的上方。熔化的樹脂在構(gòu)造平臺上逐層沉積,六軸運動系統(tǒng)使構(gòu)造平臺在擠出頭下滑動,以制造出程序設(shè)定的形狀。構(gòu)造平臺可以在X、Y和Z軸上以1m/s的速度沿移動,也可以傾斜最多45度。這樣的設(shè)計使SEAM系統(tǒng)成型速度是傳統(tǒng)3D打印技術(shù)的8倍,可以顯著縮短樹脂結(jié)構(gòu)的制造時間。

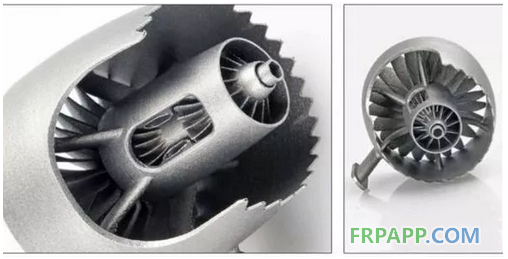

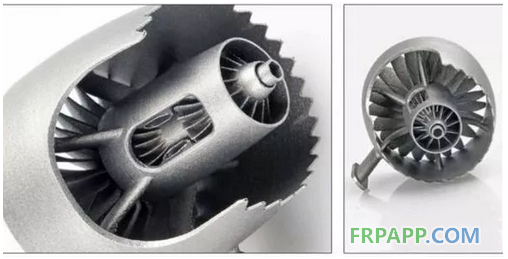

此外,SEAM系統(tǒng)還可以在不需要支撐的情況下完成復(fù)雜結(jié)構(gòu)增材制造。可旋轉(zhuǎn)的構(gòu)造平臺可以只在Z軸上移動,從而實現(xiàn)在注射成型結(jié)構(gòu)件上繼續(xù)進行增材制造。SEAM適用于多種樹脂材料的增材制造,包括熱塑性樹脂和含有50%碳纖維的樹脂基復(fù)合材料,這些材料在工業(yè)中應(yīng)用廣泛,但難以采用傳統(tǒng)3D打印設(shè)備制造。

京ICP備14000539號

京ICP備14000539號