英國(guó)Prodrive Composites公司近日宣布其開發(fā)了一種制造可回收復(fù)合材料部件的工藝,在不損失原始部件性能的同時(shí),可以滿足未來新部件的使用壽命要求。公司將該工藝命名為P2T(初級(jí)到三級(jí)),不僅簡(jiǎn)化了回收流程,而且使得復(fù)合材料擁有滿足三個(gè)或更多使用壽命周期的潛力。

P2T復(fù)合材料在制造過程中不需要熱量或壓力,這意味著不需要高壓釜,成本降低,無需大量投資即可擴(kuò)大生產(chǎn)規(guī)模。該工藝方法的基礎(chǔ)是使用反應(yīng)性熱塑性樹脂代替更常見的熱固性樹脂,塑料單體在纖維存在下與催化劑反應(yīng),形成固化的層壓板。該技術(shù)是Prodrive通過與汽車OEM客戶一起進(jìn)行開發(fā)成功的,源于客戶需要的高性能結(jié)構(gòu)材料比傳統(tǒng)復(fù)合材料具有更低的環(huán)境影響。

“報(bào)廢回收是當(dāng)今復(fù)合材料世界最大的爭(zhēng)論之一,”Prodrive Composites總工程師John McQuilliam解釋道。“這個(gè)問題也影響到汽車制造商和更廣泛的行業(yè),例如海洋,舊玻璃鋼船經(jīng)常被拆散并送往垃圾填埋場(chǎng)?;厥盏闹饕系K是使用的樹脂類型,熱固性樹脂占主導(dǎo)地位,但這些樹脂不易回收利用。”

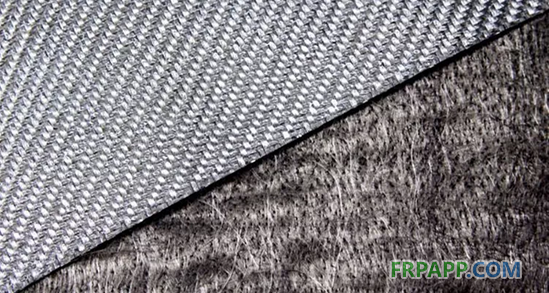

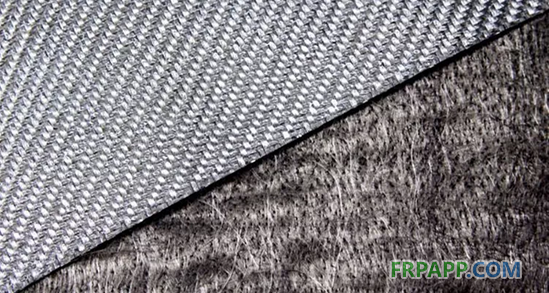

將“pre-preg”(預(yù)浸漬樹脂的編織纖維料)卷放置在模具中進(jìn)行3D零件的生產(chǎn),通過加熱固化以固定最終形狀是傳統(tǒng)復(fù)合材料行業(yè)的加工方式。熱固性樹脂是支持該供應(yīng)鏈的非常方便的材料,但隨著更嚴(yán)格的報(bào)廢法規(guī)的引入,需要更好的替代品。

P2T工藝生產(chǎn)的復(fù)合材料可以多次循環(huán)使用。在初次使用原始纖維期間獲得的機(jī)械性能最好,使得能夠制造高負(fù)荷結(jié)構(gòu)件,例如懸掛叉型臂。在零件報(bào)廢時(shí)纖維和大部分樹脂可通過化學(xué)或熱解聚方式進(jìn)行再循環(huán),為次級(jí)部件(如車身面板)提供原材料。當(dāng)次級(jí)部件達(dá)到其使用壽命時(shí),可將其切碎并重新模塑成塊狀材料,作為適合3D增材制造固件的原材料。該三級(jí)塊狀材料本身可以循環(huán)數(shù)次,直到最后僅回收再熔化的樹脂,纖維被磨碎以供應(yīng)其他更低級(jí)別的部件。

P2T工藝還兼容定制纖維鋪放(TFP)技術(shù),許多領(lǐng)先的復(fù)合材料生產(chǎn)商正在采用這種技術(shù)。與常規(guī)編織相比,TFP可以更有效地使用纖維,并且與P2T在復(fù)合材料回收上高度互補(bǔ)。

“這是一個(gè)非常令人興奮的研發(fā)成果,能夠最終解決復(fù)合材料面臨的回收挑戰(zhàn),”McQuilliam說。“我們已經(jīng)開發(fā)并改進(jìn)了工藝流程,并可在最短十二個(gè)月內(nèi)將新客戶應(yīng)用投入批量生產(chǎn)。”

京ICP備14000539號(hào)

京ICP備14000539號(hào)