目前,汽車輕量化的發(fā)展要求給汽車制造商帶來了更大的壓力,特別是2015-2020年期間,汽車制造將面臨巨大的減重壓力。B柱作為重要的車身部件,需要具有較高的剛度和吸能性,以滿足側(cè)面碰撞的安全要求。因此,B柱的減重是一項(xiàng)具有挑戰(zhàn)性的工作。

近期,致力于制造碳纖維復(fù)合材料部件的Mubea Carbo Tech公司與Edag Engineering AG合作,采用鋼與纖維增強(qiáng)復(fù)合材料開發(fā)了一款混合材料輕量化B柱。

概念設(shè)計(jì)與CAE仿真

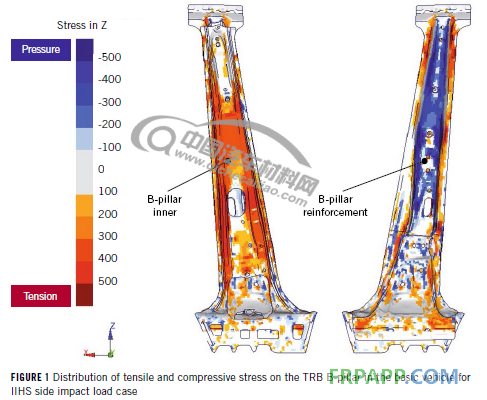

首先以Mubea的TRB B柱為原型,參考美國(guó)IIHS碰撞試驗(yàn)要求,建立CAE仿真模型。對(duì)側(cè)碰過程中B柱的拉伸和壓縮應(yīng)力分布進(jìn)行分析,結(jié)果顯示:纖維增強(qiáng)復(fù)合材料(以下簡(jiǎn)稱FRP)可有效實(shí)現(xiàn)應(yīng)力傳遞。但是在碰撞過程中B柱內(nèi)部產(chǎn)生了教的拉應(yīng)力,B柱加強(qiáng)件上產(chǎn)生了較大的壓應(yīng)力,具體如圖1所示。由于FRP材料承受應(yīng)用載荷的能力有限,因此,基于CAE仿真可確定FRP材料的應(yīng)用區(qū)域。

隨后進(jìn)行拓?fù)鋬?yōu)化,分析FRP材料的纖維排列,鋪層結(jié)構(gòu),鋼板厚度設(shè)計(jì)以及與鋼制部分的結(jié)構(gòu)分布對(duì)產(chǎn)品性能的影響。

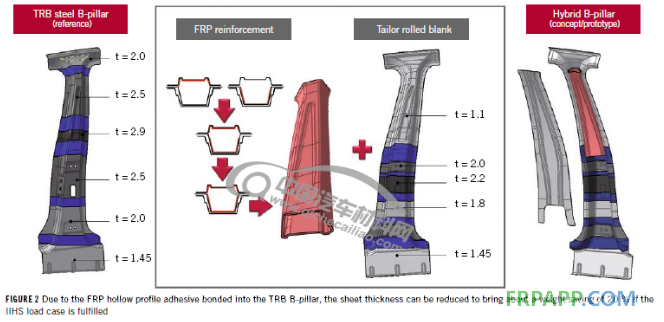

模擬表明,F(xiàn)RP材料應(yīng)用于B柱上端,與鋼制結(jié)構(gòu)通過粘合進(jìn)行連接的方案最佳。上端采用高纖維含量的FRP材料,下端采用變厚度鋼制結(jié)構(gòu)可獲得理想的減重和安全效果,具體如圖2所示。

產(chǎn)品試制

在經(jīng)歷概念設(shè)計(jì)和仿真模擬之后,需要進(jìn)行產(chǎn)品試制。這里主要涉及鋼制件和FRP的生產(chǎn)。鋼制部分采用Mubea的TRB板,F(xiàn)RP部分考慮到大規(guī)模生產(chǎn)要求,采用自動(dòng)編織FRP預(yù)制件。

其中FRP材料是通過使用泡沫芯作為支撐元件,機(jī)器人控制圍繞該支撐元件編織碳纖維,從而實(shí)現(xiàn)纖維以特定的角度進(jìn)行層鋪。然后采用RTM工藝浸漬樹脂,固化成型。在連接之前,還需要對(duì)部件端部表面進(jìn)行噴砂處理和進(jìn)一步的回火處理。具體見圖3.

最后,將FRP部分于鋼制體進(jìn)行粘接,在通過常規(guī)點(diǎn)焊連接其他鋼制部件。

性能驗(yàn)證

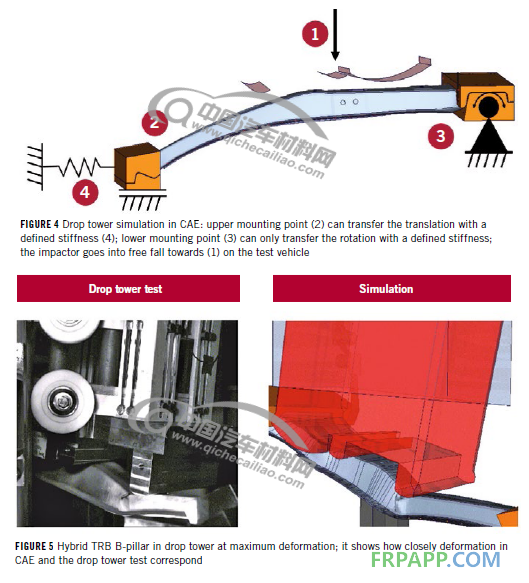

對(duì)混合材料B柱實(shí)施落錘沖擊試驗(yàn),具體測(cè)試見圖4。為了能夠模擬B柱在整體上的實(shí)際應(yīng)用情況,測(cè)試時(shí)也考慮了支點(diǎn)的剛度。測(cè)試結(jié)果與CAE模擬結(jié)果相近,下端TRB鋼制部分承擔(dān)了吸能的任務(wù),變形較大。具體見圖5.

小結(jié)

作為行業(yè)領(lǐng)先的復(fù)合材料汽車部件供應(yīng)商,Mubea Carbo Tech一直致力于汽車輕量化部件的設(shè)計(jì)與開發(fā)。該項(xiàng)目的研究表明,對(duì)于B柱這樣需要承受高應(yīng)力的部件,也可以通過混合材料的設(shè)計(jì)實(shí)現(xiàn)輕量化。

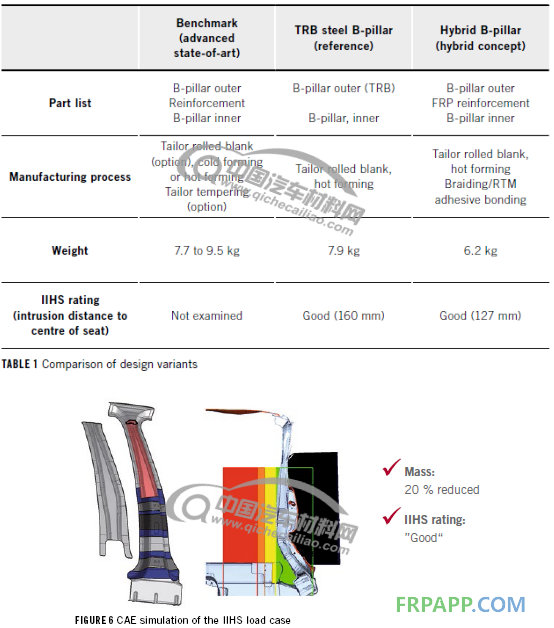

從重量的角度來看,混合材料B柱突破了傳統(tǒng)B柱用材體系,實(shí)現(xiàn)了20%的減重效果。此外,如圖6和表1所示,連續(xù)自動(dòng)化生產(chǎn)也有助于將FRP材料的應(yīng)用成本保持在合理水平。未來,Mubea Carbo Tech將進(jìn)一步開展該混合B柱的批量化生產(chǎn)與應(yīng)用。

魯ICP備2021047099號(hào)

魯ICP備2021047099號(hào)